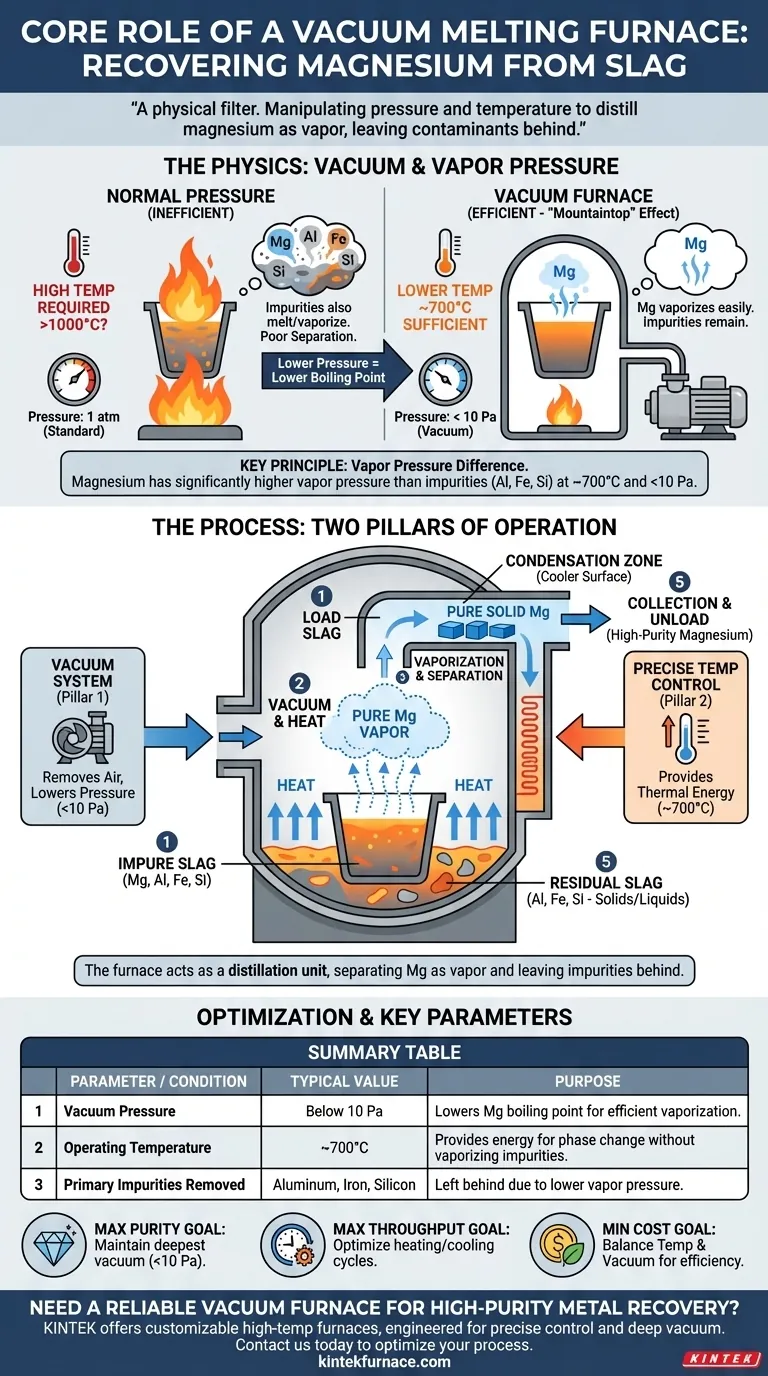

Le rôle principal d'un four de fusion sous vide est de créer un environnement de vide poussé et de haute température précisément contrôlé. Cette combinaison unique manipule les propriétés physiques fondamentales du magnésium, abaissant considérablement son point d'ébullition afin qu'il puisse se vaporiser et se séparer des impuretés moins volatiles restant dans la scorie.

Un four sous vide ne fait pas que fondre le métal ; il fonctionne comme un filtre physique. En manipulant la pression et la température, il rend le magnésium particulièrement volatil, permettant ainsi sa distillation sous forme de vapeur tandis que d'autres contaminants restent sous forme solide ou liquide.

La physique de la séparation : vide et pression de vapeur

Pour comprendre le rôle du four, il faut d'abord comprendre le principe qu'il exploite : la relation entre la pression et le point d'ébullition d'une substance. C'est la clé de l'ensemble du processus de récupération.

Le défi à pression normale

À pression atmosphérique standard, il faudrait chauffer la scorie à des températures extrêmement élevées pour faire bouillir le magnésium. Cette approche est inefficace et ferait probablement fondre ou vaporiser d'autres éléments indésirables, résultant en un produit final de mauvaise qualité.

Comment le vide change la donne

Une pompe à vide retire l'air et d'autres gaz du four, abaissant considérablement la pression interne. Cet environnement à basse pression permet aux atomes de magnésium de s'échapper plus facilement de la scorie liquide ou solide et d'entrer dans un état gazeux.

Imaginez que vous faites bouillir de l'eau sur une haute montagne. Comme la pression de l'air est plus basse, l'eau bout à une température inférieure à 100°C. Le four sous vide crée un environnement de "montagne extrême" pour le magnésium.

Exploiter les différences de pression de vapeur

Chaque élément a une tendance naturelle à se vaporiser, connue sous le nom de pression de vapeur. Le magnésium a une pression de vapeur significativement plus élevée que les impuretés courantes comme l'aluminium, le fer et le silicium.

Le four crée des conditions – spécifiquement une pression inférieure à 10 Pa et une température autour de 700°C – où la pression de vapeur du magnésium est suffisamment élevée pour qu'il s'évapore rapidement, tandis que les pressions de vapeur des impuretés restent négligeables.

Les deux piliers du fonctionnement du four

Le succès du four repose sur sa capacité à gérer parfaitement deux systèmes indépendants mais complémentaires.

Pilier 1 : Le système de vide poussé

Le rôle principal du système de vide est de créer et de maintenir l'environnement à basse pression. En retirant l'air, il dégage le chemin pour que la vapeur de magnésium quitte la scorie et se déplace vers une zone de collecte plus froide où elle peut se condenser en un solide pur.

Pilier 2 : Le contrôle précis de la température

La chaleur fournit l'énergie thermique nécessaire au changement de phase du solide/liquide au gaz. La température doit être soigneusement contrôlée.

Elle doit être suffisamment chaude pour faciliter la vaporisation du magnésium mais suffisamment froide pour empêcher les impuretés de bouillir également. Cette gestion thermique précise garantit une séparation propre et efficace.

Comprendre les compromis clés

Bien que très efficace, ce processus n'est pas sans défis opérationnels ni limitations. Les comprendre est essentiel pour toute application pratique.

Consommation d'énergie

Maintenir un vide poussé tout en chauffant simultanément le matériau à 700°C est extrêmement gourmand en énergie. Cela représente une part importante des coûts opérationnels et est un facteur principal de la viabilité économique globale du processus.

Intégrité du processus

L'ensemble du système dépend de l'étanchéité parfaite du four. Toute fuite d'air compromet le vide, augmentant le point d'ébullition du magnésium et réduisant considérablement l'efficacité et la pureté de la séparation.

Limitations du traitement par lots

Contrairement à certains processus industriels continus, les fours sous vide fonctionnent généralement par lots. La nécessité de charger la scorie, de créer un vide, d'exécuter le cycle de chauffage, de refroidir, puis de retirer le magnésium purifié et la scorie résiduelle crée un flux de travail cyclique qui impacte le débit global.

Appliquer cela à votre objectif

Le fonctionnement du four peut être optimisé en fonction de votre objectif principal.

- Si votre objectif principal est de maximiser la pureté : Maintenir le vide le plus profond possible (bien en dessous de 10 Pa) est votre variable la plus critique, car cela crée la plus grande séparation des points d'ébullition entre le magnésium et les contaminants.

- Si votre objectif principal est de maximiser le débit : L'optimisation des temps de cycle de chauffage et de refroidissement est la clé, mais cela ne peut se faire au détriment de l'atteinte des niveaux de température et de vide cibles.

- Si votre objectif principal est de minimiser les coûts opérationnels : L'objectif est de trouver l'équilibre parfait entre la température et le vide – en utilisant juste assez de chaque pour obtenir la séparation souhaitée sans gaspiller d'énergie.

En fin de compte, le four sous vide offre une solution élégante en transformant un problème de séparation chimique complexe en un problème physique simple.

Tableau récapitulatif :

| Paramètre clé du processus | Valeur / Condition typique | Objectif |

|---|---|---|

| Pression de vide | Inférieure à 10 Pa | Abaisse le point d'ébullition du magnésium pour une vaporisation efficace. |

| Température de fonctionnement | ~700°C | Fournit l'énergie thermique pour le changement de phase sans vaporiser les impuretés. |

| Impuretés principales éliminées | Aluminium, Fer, Silicium | Laissés derrière sous forme solide/liquide en raison de leur pression de vapeur plus faible. |

| Mécanisme de récupération | Distillation et condensation | La vapeur de magnésium se déplace vers une surface plus froide et se condense sous forme solide pure. |

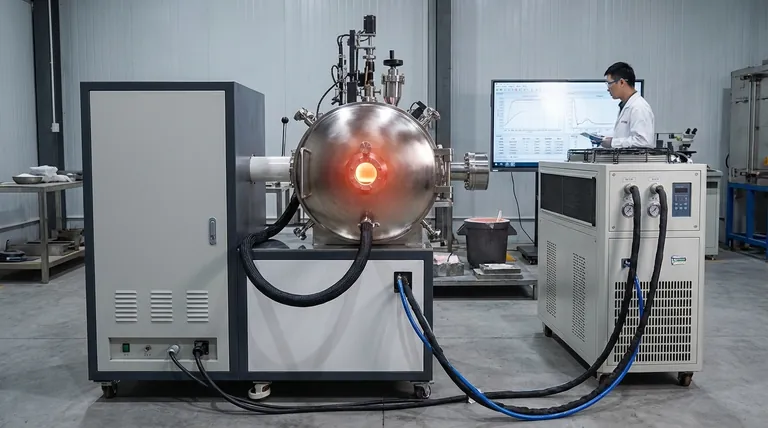

Besoin d'un four sous vide fiable pour la récupération de métaux de haute pureté ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Nos fours sous vide sont conçus pour offrir le contrôle précis de la température et le vide poussé requis pour une récupération efficace et pure du magnésium à partir de scories.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut optimiser votre processus de récupération de métaux, améliorer la pureté et augmenter votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs