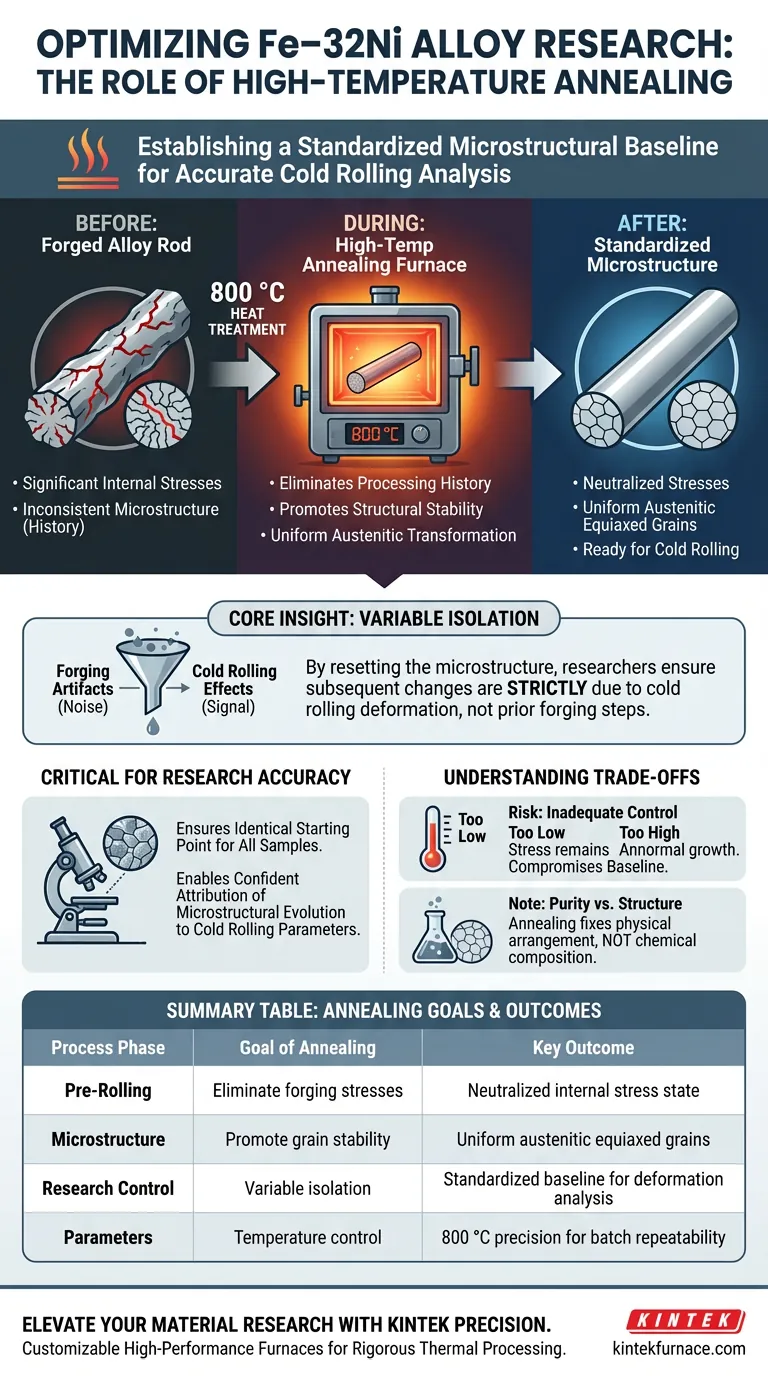

La fonction principale de l'utilisation d'un four de recuit à haute température pour les alliages Fe–32Ni avant le laminage à froid est d'établir une base microstructurale standardisée. En chauffant les barres d'alliage forgées à 800 °C, le processus élimine les contraintes internes accumulées pendant le forgeage et favorise la formation d'une structure de grains équiaxes austénitiques stable.

Idée clé : La valeur de ce traitement thermique réside dans l'isolement des variables. En réinitialisant la microstructure du matériau à un état uniforme, les chercheurs s'assurent que tout changement observé ultérieurement est uniquement le résultat de la déformation par laminage à froid, plutôt que des artefacts du processus de forgeage précédent.

La mécanique du traitement thermique

Élimination de l'historique de traitement

Avant le laminage à froid, les barres d'alliage Fe–32Ni subissent généralement un forgeage, un processus qui introduit d'importantes contraintes internes.

Si elles ne sont pas traitées, ces contraintes résiduelles peuvent entraîner un comportement imprévisible lors des traitements ultérieurs. Le recuit à haute température neutralise efficacement ces contraintes, ramenant le matériau à un état neutre.

Obtention de la stabilité structurelle

Le four agit comme un environnement de précision pour stabiliser l'architecture interne de l'alliage.

Le maintien de la température à 800 °C permet à la microstructure de se transformer. L'objectif est d'obtenir une structure de grains équiaxes austénitiques uniforme, chimiquement et mécaniquement homogène.

Le rôle essentiel dans la précision de la recherche

Établissement d'un état initial standardisé

Dans la recherche en science des matériaux, l'état de départ de l'échantillon est aussi critique que l'expérience elle-même.

Sans cette étape de recuit spécifique, le « point de départ » de chaque échantillon varierait en fonction des incohérences du processus de forgeage. Ce traitement garantit que chaque barre commence la phase de laminage à froid avec des propriétés identiques.

Permettre une analyse précise de la déformation

L'objectif ultime de cette préparation est d'étudier comment la déformation par laminage à froid affecte l'évolution microstructurale.

En garantissant un état initial standard, les chercheurs peuvent attribuer avec confiance tout changement microstructural — tel que l'allongement des grains ou le développement de textures — strictement aux paramètres de laminage à froid. Cela élimine le « bruit » des défauts ou des contraintes préexistants.

Comprendre les compromis

Le risque d'un contrôle inadéquat

Bien que la cible soit de 800 °C, des déviations de température ou de durée peuvent compromettre la base.

Un chauffage insuffisant peut ne pas soulager complètement les contraintes de forgeage, entraînant des données biaisées lors de la phase de laminage à froid. Inversement, des températures excessives pourraient entraîner une croissance anormale des grains, modifiant la réponse mécanique du matériau avant le début des essais.

Équilibrer pureté et structure

Il est important de noter que si le recuit fixe la structure, il ne fixe pas la composition.

La pureté de la composition (telle qu'une faible teneur en carbone) est déterminée plus tôt lors de la fusion par induction sous vide. Le recuit traite strictement l'arrangement physique des grains et les contraintes, et non la composition chimique établie pendant la fusion.

Assurer l'intégrité des données dans le traitement des matériaux

Pour maximiser la fiabilité de vos recherches sur les alliages Fe–32Ni, des objectifs de traitement spécifiques nécessitent une adhésion stricte aux bases thermiques.

- Si votre objectif principal est la recherche fondamentale : Privilégiez l'état initial standardisé pour garantir que toutes les données microstructurales correspondent directement à vos intrants de laminage à froid.

- Si votre objectif principal est la répétabilité du processus : surveillez strictement l'uniformité de la température de 800 °C pour éviter les variations d'un lot à l'autre dans la structure austénitique.

Le succès dans la caractérisation des alliages Fe–32Ni dépend d'un contrôle rigoureux de la microstructure de départ pour isoler les variables que vous avez l'intention d'étudier.

Tableau récapitulatif :

| Phase du processus | Objectif du recuit | Résultat clé |

|---|---|---|

| Avant laminage | Éliminer les contraintes de forgeage | État de contrainte interne neutralisé |

| Microstructure | Promouvoir la stabilité des grains | Grains équiaxes austénitiques uniformes |

| Contrôle de la recherche | Isolement des variables | Base standardisée pour l'analyse de la déformation |

| Paramètres | Contrôle de la température | Précision de 800 °C pour la répétabilité des lots |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Pour obtenir des données fiables dans les études sur les alliages Fe–32Ni, l'intégrité microstructurale est non négociable. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences de traitement thermique les plus strictes.

Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, garantissant l'uniformité et la stabilité de la température requises pour une transformation austénitique parfaite. Prêt à standardiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes et trouver la solution idéale pour votre laboratoire.

Guide Visuel

Références

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels matériaux peuvent être traités à l'aide d'un four de frittage sous vide ? Débloquez le traitement de haute pureté pour les matériaux réactifs

- Qu'est-ce qu'une atmosphère sous vide et quand est-elle utilisée ? Obtenez la pureté et l'intégrité des matériaux dans les processus à haute température

- Quelle est l'importance de la synergie entre la régulation du thermocouple et du four ? Maîtriser le frittage sous vide de haute précision

- Quelles sont les applications courantes du graphite dans les fours sous vide ? Essentiel pour le traitement à haute température

- Quels processus les fours sous vide peuvent-ils effectuer ? Découvrez le traitement thermique de haute pureté pour des matériaux de qualité supérieure

- Pourquoi un four de recuit à haute température est-il requis pour les tubes de reformeur HP40Nb ? Assurer une soudure de réparation sans fissures

- Quels sont les avantages de l'utilisation de poudre de semi-coke dans la réduction sous vide pour l'extraction du zinc ? Accélérer les taux de diffusion

- Quel rôle les fours de fusion à haute température jouent-ils dans les alliages Al-6.8Zn-2Mg-2Cu-0.1Zr-0.2Sc ? Optimiser l'homogénéité de l'alliage