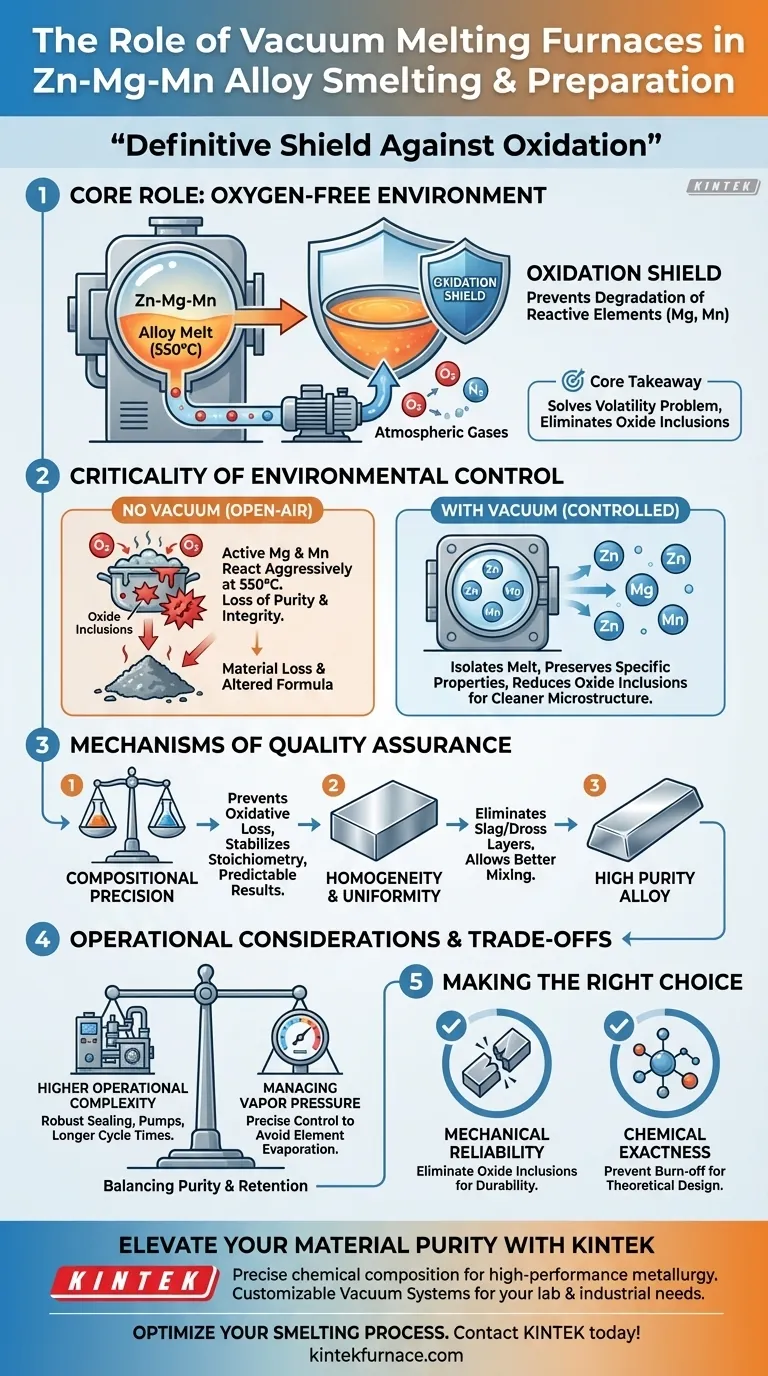

Le rôle principal d'un four de fusion sous vide dans la production d'alliages Zn-Mg-Mn est d'agir comme un bouclier définitif contre l'oxydation. En créant un environnement contrôlé et exempt d'oxygène pendant le processus de fusion à haute température à 550°C, le four empêche la dégradation d'éléments hautement réactifs comme le magnésium et le manganèse. Cela garantit que l'alliage final conserve une composition chimique précise et une haute pureté.

Point clé : Le four de fusion sous vide résout le problème de volatilité inhérent au magnésium et au manganèse. En éliminant l'oxygène atmosphérique pendant la fusion et le coulée, il empêche la formation d'inclusions d'oxyde qui compromettraient autrement l'intégrité structurelle et l'exactitude chimique de l'alliage.

La criticité du contrôle environnemental

Protection des éléments hautement actifs

Les alliages Zinc-Magnésium-Manganèse (Zn-Mg-Mn) dépendent fortement des propriétés spécifiques du magnésium et du manganèse. Cependant, ces éléments sont chimiquement « actifs », ce qui signifie qu'ils réagissent agressivement avec l'oxygène.

À la température de fusion standard de 550°C, cette réactivité atteint son maximum. Sans environnement sous vide, ces éléments s'oxyderaient rapidement, entraînant une perte de matière et une altération de la formule prévue de l'alliage. Le four sous vide isole le bain de fusion, garantissant que le magnésium et le manganèse que vous ajoutez sont ceux qui se retrouvent dans le produit final.

Réduction des inclusions d'oxyde

L'oxydation ne fait pas que consommer des éléments ; elle crée des déchets. Lorsque le magnésium ou le manganèse réagit avec l'oxygène, ils forment des inclusions d'oxyde — des particules solides microscopiques piégées dans le métal.

Ces inclusions agissent comme des points de contrainte et des impuretés. En réalisant les étapes de fusion et de coulée sous vide, le four réduit considérablement la présence de ces oxydes. Il en résulte une microstructure plus « propre » et un alliage de plus haute pureté.

Mécanismes d'assurance qualité

Assurer la précision compositionnelle

Dans la métallurgie avancée, atteindre la cible chimique exacte est non négociable. Parce que le four sous vide empêche la perte oxydative des ingrédients actifs, il stabilise la stœchiométrie du bain de fusion.

Cela permet des résultats prévisibles et reproductibles. Vous n'avez pas besoin de « surcharger » le four avec un excès de magnésium pour compenser une combustion anticipée, ce qui rend le processus plus efficace et contrôlé.

Homogénéité et uniformité

Bien que la fonction principale soit la protection, l'environnement contrôlé d'un four sous vide facilite souvent une meilleure homogénéité. En éliminant la variable de l'interférence atmosphérique, le bain de fusion peut se stabiliser et se mélanger sans la formation de scories ou de crasses qui séparent généralement les éléments dans la fusion à l'air libre.

Considérations opérationnelles et compromis

Le coût de la pureté

Bien que la fusion sous vide garantisse une qualité supérieure, elle introduit une complexité opérationnelle plus élevée par rapport aux fours atmosphériques. L'équipement nécessite une étanchéité robuste, des pompes à vide et des temps de cycle plus longs pour établir l'environnement nécessaire (par exemple, des niveaux de pression spécifiques comme 0,055-0,088 Pa dans des contextes de frittage comparables).

Gestion de la pression de vapeur

Un défi nuancé dans la fusion sous vide est la gestion de la pression de vapeur des éléments volatils. Bien que le vide élimine les gaz indésirables, les opérateurs doivent s'assurer que la pression n'est pas si basse qu'elle provoque l'évaporation du zinc ou du magnésium eux-mêmes. Un contrôle précis de la pression est nécessaire pour équilibrer la purification et la rétention.

Faire le bon choix pour votre objectif

Lors du choix de la méthode de préparation pour les alliages Zn-Mg-Mn, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la fiabilité mécanique : Le four sous vide est essentiel pour éliminer les inclusions d'oxyde qui causent des fractures prématurées ou de la fatigue.

- Si votre objectif principal est l'exactitude chimique : Utilisez la fusion sous vide pour empêcher la « combustion » du magnésium et du manganèse, garantissant que l'alliage correspond à la conception théorique.

En fin de compte, le four de fusion sous vide n'est pas seulement un récipient de chauffage ; c'est un outil de contrôle de processus chimique qui garantit la pureté requise pour les applications de haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur la production d'alliages Zn-Mg-Mn |

|---|---|

| Environnement sous vide | Empêche l'oxydation des éléments actifs comme le Mg et le Mn |

| Réduction des inclusions d'oxyde | Améliore l'intégrité structurelle et une microstructure plus propre |

| Contrôle atmosphérique | Stabilise la stœchiométrie et assure la précision chimique |

| Température de traitement | Optimisée à 550°C pour la stabilité des éléments réactifs |

| Homogénéité du bain de fusion | Élimine les couches de scories/crasses pour un mélange uniforme des matériaux |

Élevez la pureté de vos matériaux avec KINTEK

La composition chimique précise est le fondement de la métallurgie de haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD de haute qualité, tous entièrement personnalisables pour vos besoins uniques en laboratoire et industriels.

Que vous affiniez des alliages Zn-Mg-Mn ou développiez des matériaux de nouvelle génération, nos solutions sous vide offrent le bouclier définitif contre l'oxydation dont vous avez besoin pour des résultats répétables et de haute qualité.

Prêt à optimiser votre processus de fusion ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Chengwu Lu, Jie Xu. Biodegradable zinc alloys with high strength and suitable mechanical integrity as bone repair metals. DOI: 10.1038/s41598-024-78842-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le rôle d'un four de préchauffage de coquilles ? Maîtriser la fluidité et la précision de l'alliage C1023

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Quels sont les principaux avantages des fours sous vide ? Obtenez un traitement thermique supérieur pour vos matériaux

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour le traitement à 70 °C du TF-COF synthétisé ? Guide essentiel

- Comment une étuve de séchage sous vide aide-t-elle à maintenir la surface spécifique élevée des nanofibres de (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 ?

- Quel est l'autre nom de la spectrométrie d'absorption atomique en four graphite ? Découvrez l'ETAAS pour l'analyse des métaux à l'état de traces

- Quel est le but du bouclier thermique dans un four de distillation sous vide de magnésium ? Assurer l'efficacité et la pureté du processus

- Comment le système de pompage à vide se comporte-t-il en termes de temps de pompage ? Obtenez une évacuation plus rapide pour votre laboratoire