En bref, les fours à chambre à vide sont essentiels car ils créent un environnement parfaitement contrôlé et exempt de contaminants. En supprimant l'atmosphère, ces fours empêchent les réactions chimiques indésirables comme l'oxydation et la décarburation qui se produisent à haute température. Ce contrôle absolu se traduit par des propriétés matérielles supérieures, des finitions de surface immaculées et une cohérence inégalée, qui sont des exigences non négociables pour les industries de haute performance comme l'aérospatiale, le médical et la fabrication de pointe.

La valeur fondamentale d'un four à vide n'est pas seulement ce qu'il fait, mais ce qu'il prévient. Il élimine les gaz atmosphériques—la principale source de contamination et d'imprévisibilité dans le traitement thermique—vous donnant une autorité complète sur la structure finale et les performances du matériau.

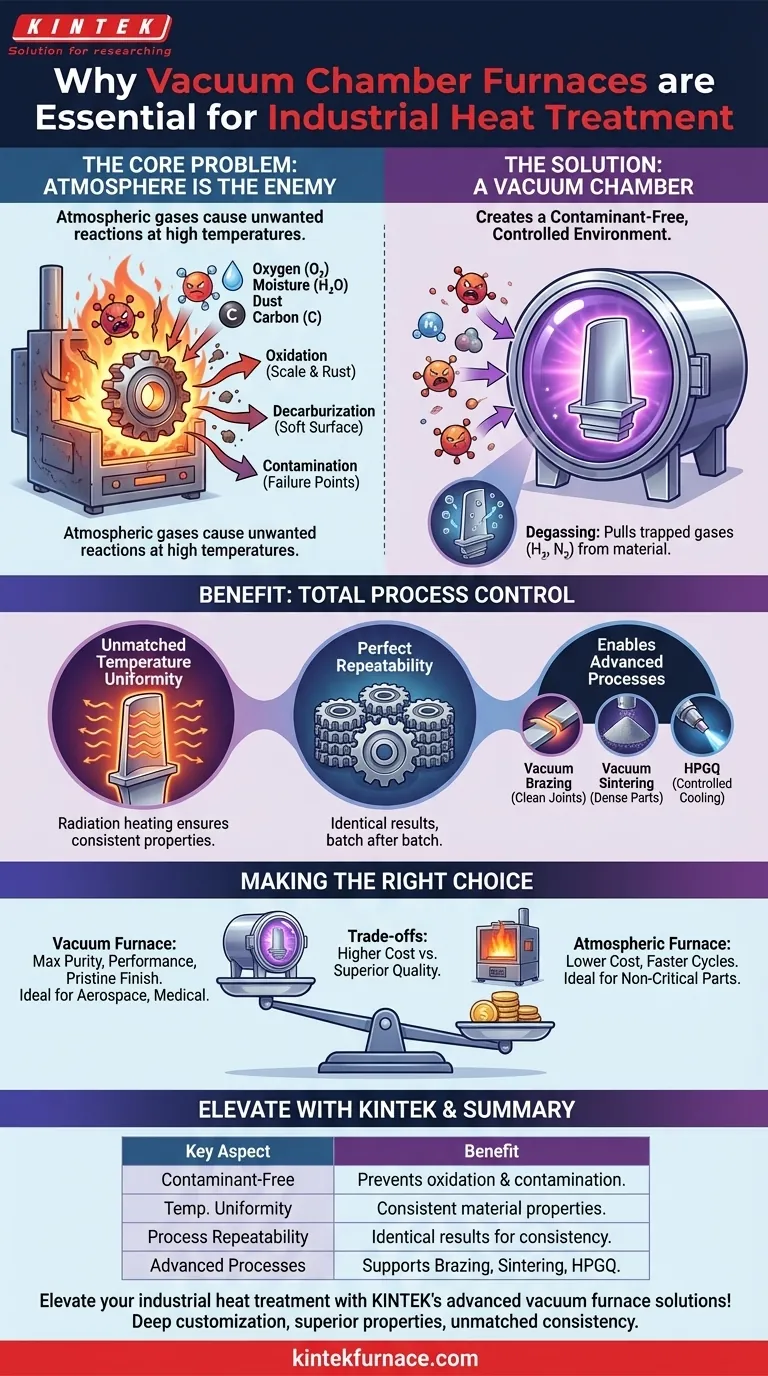

Le problème fondamental : pourquoi l'atmosphère est l'ennemi

Aux températures élevées requises pour le traitement thermique, l'air qui nous entoure, apparemment inoffensif, devient un agent hautement réactif. Le travail principal d'un four à vide est d'éliminer cette variable de l'équation.

Prévenir l'oxydation et la décarburation

Lorsque les métaux, en particulier l'acier, sont chauffés, ils réagissent avec l'oxygène de l'atmosphère. Cela crée une couche d'oxyde à la surface, ce qui ruine la finition et la précision dimensionnelle.

Simultanément, le carbone contenu dans l'acier peut réagir avec l'oxygène et s'échapper de la surface du matériau, un processus appelé décarburation. Cela ramollit la couche superficielle, compromettant gravement la résistance, la tenue à l'usure et la durée de vie en fatigue de la pièce. Un vide élimine l'oxygène qui est à l'origine de ces deux réactions destructrices.

Élimination de la contamination de surface

Au-delà de l'oxygène, l'atmosphère contient de l'humidité, de la poussière et d'autres gaz traces. Pour les applications sensibles comme les implants médicaux ou les aubes de turbine aérospatiales, même une contamination microscopique peut être un point de défaillance.

Une chambre à vide offre un environnement ultra-propre, garantissant que la seule chose qui touche la pièce est la chaleur et, si nécessaire, un gaz de processus spécifique de haute pureté.

Atteindre la pureté par le dégazage

Un vide ne protège pas seulement la surface du matériau ; il peut améliorer sa structure interne. Le processus extrait activement les gaz piégés, tels que l'hydrogène et l'azote, de l'intérieur du matériau en vrac.

Cet effet de dégazage est essentiel pour prévenir des problèmes comme la fragilisation par l'hydrogène, un phénomène qui peut provoquer une rupture catastrophique et fragile dans les métaux à haute résistance.

L'avantage : un contrôle total du processus

En éliminant l'atmosphère imprévisible, vous obtenez un contrôle sans précédent sur chaque étape du cycle de traitement thermique. Cela conduit à une qualité et une reproductibilité supérieures.

Uniformité de température inégalée

Dans le vide, la chaleur est principalement transférée par rayonnement, ce qui est bien plus uniforme que la convection en plein air. Cela garantit que la pièce entière, quelle que soit sa géométrie, atteint la température cible en même temps.

Cette uniformité de température prévient les contraintes internes et garantit des propriétés métallurgiques constantes—comme la dureté et la structure granulaire—sur l'ensemble du composant.

Répétabilité et consistance parfaites

Les conditions atmosphériques comme l'humidité et la pression barométrique peuvent varier quotidiennement, modifiant subtilement les résultats d'un cycle de traitement thermique. Un four à vide crée exactement le même environnement contrôlé à chaque fois.

Cette invariance et répétabilité sont essentielles pour la production industrielle, où la première pièce et la dix-millième pièce doivent être identiques.

Permettre des processus avancés

De nombreux processus métallurgiques modernes ne sont possibles que sous vide. Ceux-ci incluent :

- Brasage sous vide : Assemblage d'ensembles complexes sans flux, résultant en un joint incroyablement solide et propre.

- Frittage sous vide : Fusion de métaux en poudre pour créer des pièces denses, quasi-nettes avec des propriétés uniques.

- Trempe sous gaz à haute pression (HPGQ) : Refroidissement rapide des pièces avec un gaz inerte de haute pureté (comme l'azote ou l'argon) pour atteindre une dureté spécifique sans le risque de distorsion associé à la trempe liquide.

Comprendre les compromis

Bien que puissant, un four à vide n'est pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître ses limites.

Coût initial et complexité plus élevés

Les systèmes sous vide, avec leurs pompes, joints et instruments de contrôle associés, sont nettement plus chers à l'achat et à l'entretien que les fours atmosphériques standard.

Temps de cycle potentiellement plus longs

Le processus de pompage de la chambre jusqu'au niveau de vide requis prend du temps. Pour des processus simples et de faible valeur, le temps ajouté par le cycle de vide peut ne pas être économiquement justifiable par rapport à un four atmosphérique continu.

Spécification excessive pour certaines applications

Si une pièce doit être fortement usinée après traitement thermique, une petite quantité d'oxydation ou de décarburation superficielle peut être parfaitement acceptable. Dans ces cas, un four atmosphérique moins cher est souvent l'outil le plus pragmatique et le plus rentable.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de votre matériau, de votre budget et des exigences de performance de la pièce finale.

- Si votre objectif principal est une pureté et une performance matérielles maximales (aérospatiale, médical, outillage haute performance) : Un four à vide est le seul choix pour garantir des résultats sans contamination et des propriétés mécaniques optimales.

- Si votre objectif principal est une finition de surface brillante et propre sans post-traitement : Le traitement thermique sous vide est essentiel pour prévenir l'oxydation et livrer une pièce prête à l'emploi immédiatement.

- Si votre objectif principal est un traitement thermique à usage général avec un budget serré (composants non critiques) : Un four atmosphérique conventionnel peut être plus rentable, à condition qu'une certaine formation de calamine en surface et un nettoyage post-processus soient acceptables.

En fin de compte, choisir un four à vide est un investissement dans la certitude, la précision et la plus haute qualité de matériau possible.

Tableau récapitulatif :

| Aspect clé | Bénéfice |

|---|---|

| Environnement sans contaminants | Prévient l'oxydation, la décarburation et la contamination de surface pour des finitions impeccables. |

| Uniformité de température | Assure une distribution de chaleur constante, réduisant les contraintes internes et améliorant les propriétés des matériaux. |

| Répétabilité du processus | Délivre des résultats identiques lot après lot, essentiel pour la cohérence industrielle. |

| Activation de processus avancés | Prend en charge le brasage sous vide, le frittage et la trempe gazeuse à haute pression pour les applications spécialisées. |

Élevez votre traitement thermique industriel avec les solutions de fours à vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, en fournissant des environnements sans contaminants, des propriétés matérielles supérieures et une cohérence inégalée. Ne faites aucun compromis sur la qualité—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et stimuler l'innovation dans votre industrie !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four de traitement thermique sous vide lors du recuit de mise en solution de NiTi/NiTiX ? Améliorer la liaison

- Comment un four sous vide empêche-t-il l'oxydation de la pièce à usiner ? Atteignez la pureté et la précision dans le traitement à haute température

- Pourquoi le contrôle des niveaux de soufre est-il bénéfique pour l'élimination des impuretés d'étain ? Optimiser l'efficacité de la sidérurgie sous vide

- Quelle est la fonction de l'introduction de 150 Pa de gaz argon dans un four lors du raffinage sous vide de l'alliage de magnésium AM60 ?

- Quelles innovations sont apportées au graphite pour les fours sous vide ? Améliorez l'efficacité avec des revêtements avancés et des pièces sur mesure

- Comment les pièces sont-elles chargées dans un four sous vide ? Assurez la précision et l'efficacité de votre processus

- Pourquoi un four de recuit sous vide est-il supérieur au recuit à l'air pour ZnSe/SiO2/Si ? Protégez l'intégrité de vos semi-conducteurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide des performances à haute température