En principe, un four sous vide peut être conçu pour atteindre des températures allant jusqu'à 2600 °C (4712 °F). Cependant, la grande majorité des fours industriels et de laboratoire fonctionnent dans des plages de températures spécifiques et plus basses, déterminées par leur construction et l'application visée.

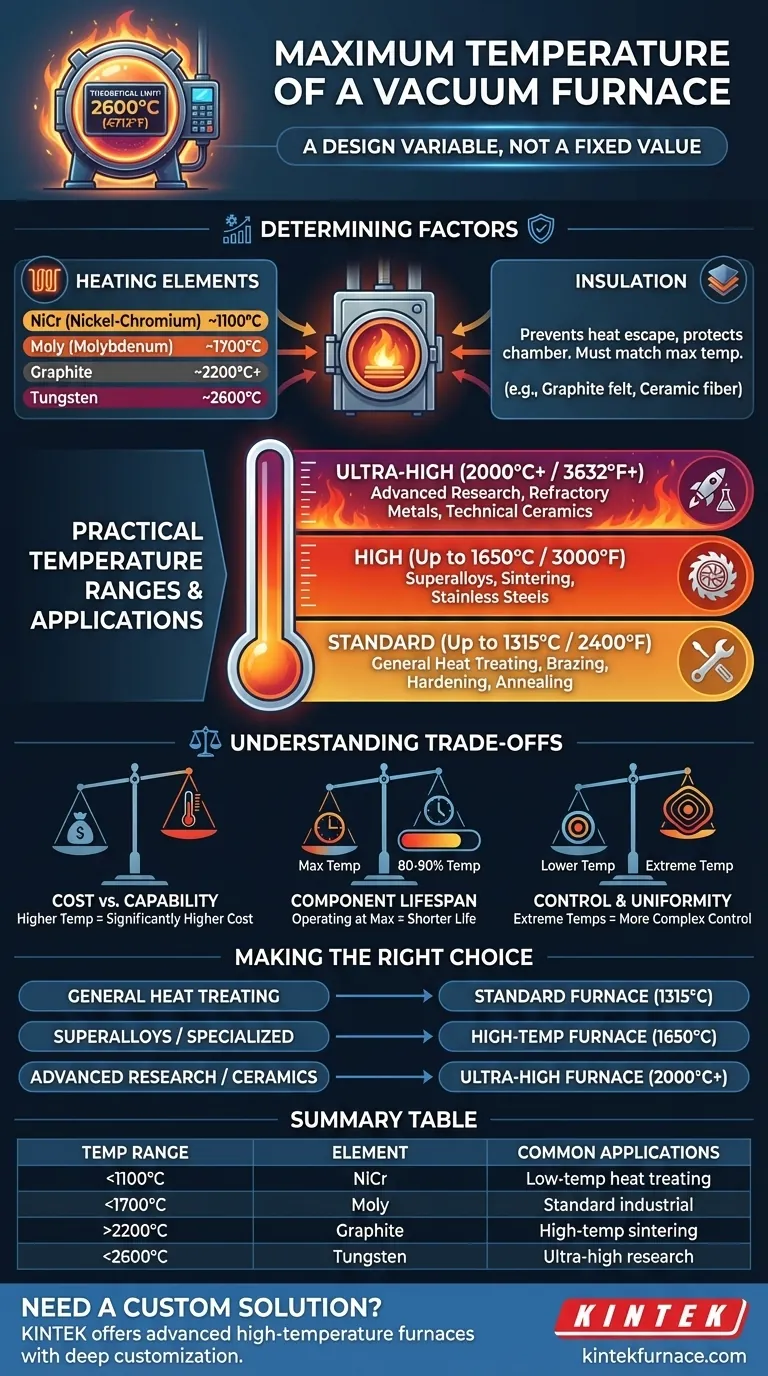

La température maximale d'un four sous vide n'est pas une valeur unique, mais une variable de conception. Elle est dictée par les matériaux utilisés pour ses éléments chauffants et son isolation, différents modèles étant conçus pour des besoins spécifiques de traitement thermique, du recuit standard au frittage de céramiques avancées.

Qu'est-ce qui détermine la température maximale d'un four ?

La limite de température théorique est fonction des matériaux utilisés dans la « zone chaude » du four – la zone interne qui atteint la température cible. Deux composants sont les principaux facteurs limitatifs.

Le rôle des éléments chauffants

Les éléments chauffants sont le cœur du four, convertissant l'énergie électrique en chaleur. Le matériau utilisé pour ces éléments détermine directement la température maximale réalisable.

- Nickel-Chrome (NiCr) : Courant pour les applications à basse température, atteignant généralement un maximum d'environ 1100 °C.

- Molybdène (Moly) : Utilisé pour les fours à température standard et élevée, capable d'atteindre jusqu'à 1700 °C.

- Graphite : Le standard pour de nombreuses applications à haute température, fonctionnant de manière fiable jusqu'à 2200 °C et même plus dans des conceptions spécialisées.

- Tungstène : Employé pour les besoins à ultra-haute température, permettant aux fours de dépasser 2200 °C et de s'approcher de la limite de 2600 °C.

L'importance de l'isolation

L'isolation empêche la chaleur de s'échapper de la zone chaude et protège les parois de la chambre à vide refroidies à l'eau. Le choix de l'isolation doit être compatible avec la température de fonctionnement maximale.

Les matériaux d'isolation courants comprennent le feutre de graphite multicouche, le panneau de fibres de graphite rigide ou les matériaux en fibre céramique. Un ensemble d'isolation évalué uniquement pour 1300 °C ne peut pas être utilisé dans un four avec des éléments en graphite conçus pour 2000 °C.

Plages de température courantes en pratique

Les fours sous vide commercialement disponibles sont généralement proposés en séries, chaque série étant définie par sa température maximale et conçue pour des processus industriels spécifiques.

Fours industriels standard (jusqu'à 1315 °C / 2400 °F)

C'est la plage la plus courante, couvrant un grand nombre de processus de traitement thermique. Ces fours sont des bêtes de somme pour des applications telles que le brasage, la trempe, le revenu et le recuit des aciers et alliages standards.

Fours à haute température (jusqu'à 1650 °C / 3000 °F)

Cette plage est nécessaire pour traiter des matériaux plus spécialisés, tels que les aciers inoxydables, les superalliages et certaines céramiques. Ils fournissent l'énergie thermique supérieure nécessaire aux processus tels que le frittage et la relaxation des contraintes des composants haute performance.

Fours à ultra-haute température (2000 °C+ / 3632 °F+)

Réservés aux applications les plus exigeantes, ces fours sont utilisés pour la recherche sur les matériaux avancés, le frittage des métaux réfractaires (comme le tungstène et le tantale) et la cuisson de céramiques techniques. Atteindre ces températures nécessite des éléments en graphite ou en tungstène spécialisés et des ensembles d'isolation robustes.

Comprendre les compromis

Choisir un four en fonction de sa température maximale implique des compromis importants en termes de coût, de durée de vie et de complexité opérationnelle.

Coût par rapport à la capacité

Il existe une corrélation directe et forte entre la température maximale d'un four et son coût. Les matériaux exotiques requis pour les éléments à ultra-haute température (tungstène) et l'isolation sont nettement plus chers que les systèmes standards en molybdène et en fibre céramique.

Durée de vie des composants

Faire fonctionner un four en continu à sa température nominale maximale raccourcira considérablement la durée de vie de ses éléments chauffants et de son isolation. Pour une longévité et une fiabilité optimales, il est préférable de choisir un four pour lequel votre température de processus cible représente environ 80 à 90 % de sa plage nominale maximale.

Contrôle et uniformité

Bien que les systèmes modernes offrent un contrôle de processus exceptionnel (souvent à +/- 1 °C près), maintenir une uniformité de température stricte devient plus difficile à des températures extrêmes. Les fours à haute température nécessitent des conceptions sophistiquées pour garantir que l'ensemble de la charge atteint la même température, ce qui est essentiel pour la répétabilité du processus.

Faire le bon choix pour votre application

Le « meilleur » four est celui qui répond à vos exigences de processus spécifiques sans être sur-dimensionné. Considérez votre objectif principal pour guider votre sélection.

- Si votre objectif principal est le traitement thermique général des aciers et alliages courants : Un four standard avec une température maximale d'environ 1315 °C (2400 °F) offre le meilleur équilibre entre capacité et coût.

- Si votre objectif principal est le traitement des superalliages ou des matériaux spécialisés : Vous aurez besoin d'un modèle haute température, probablement dans la plage de 1650 °C (3000 °F).

- Si votre objectif principal est la recherche avancée, les céramiques ou les métaux réfractaires : Vous devez spécifier un four à ultra-haute température capable d'atteindre 2000 °C (3632 °F) ou plus.

En fin de compte, définir les exigences de votre matériau et de votre processus est l'étape initiale critique pour sélectionner un four doté des capacités de température appropriées.

Tableau récapitulatif :

| Plage de température | Éléments chauffants | Applications courantes |

|---|---|---|

| Jusqu'à 1100 °C | Nickel-Chrome (NiCr) | Traitement thermique à basse température |

| Jusqu'à 1700 °C | Molybdène (Moly) | Processus industriels standards |

| Jusqu'à 2200 °C+ | Graphite | Frittage à haute température |

| Jusqu'à 2600 °C | Tungstène | Recherche à ultra-haute température |

Besoin d'une solution de four sous vide personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés à haute température, y compris des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats de traitement thermique supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel