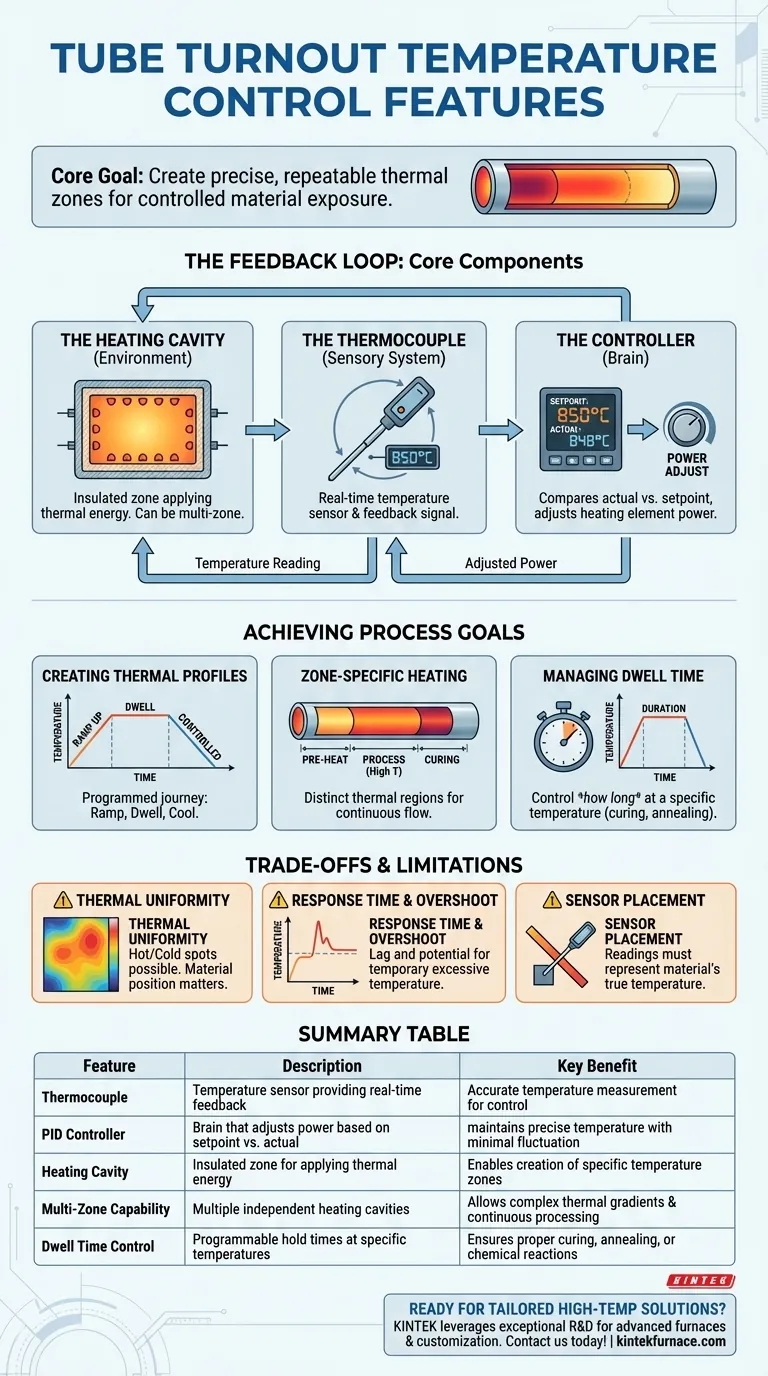

Fondamentalement, le contrôle de la température d'un manchon de dérivation de tube repose sur un système de cavités chauffantes contrôlées par thermocouple. Ces composants fonctionnent à l'unisson pour créer des zones de température très spécifiques, exposant les matériaux à un profil thermique calculé pendant des durées précises afin d'obtenir le résultat de traitement souhaité.

L'objectif fondamental du contrôle de la température dans un manchon de dérivation de tube n'est pas simplement d'appliquer de la chaleur. Il s'agit de créer des zones thermiques précises et reproductibles qui gèrent l'exposition d'un matériau à différentes températures sur des intervalles de temps spécifiques, garantissant un traitement prévisible et de haute qualité.

Les Composants Essentiels du Contrôle de la Température

Pour obtenir une gestion thermique précise, un manchon de dérivation de tube intègre trois composants critiques dans une boucle de rétroaction. Comprendre comment ils interagissent est essentiel pour contrôler votre processus.

La Cavité Chauffante : L'Environnement

Une cavité chauffante est une zone isolée où l'énergie thermique est appliquée au matériau. Un manchon de dérivation de tube peut comporter une ou plusieurs de ces cavités, chacune pouvant agir comme une zone de température indépendante.

Cette capacité multi-zone est ce qui permet de créer des gradients de température complexes le long du chemin du matériau.

Le Thermocouple : Le Système Sensoriel

Le thermocouple est le capteur de température. C'est une sonde robuste placée à l'intérieur de la cavité chauffante pour fournir une mesure en temps réel de la température réelle.

Cette mesure est le signal de rétroaction critique. Sans une lecture de température précise du thermocouple, un véritable contrôle est impossible.

Le Contrôleur : Le Cerveau de l'Opération

Le thermocouple envoie ses données de température à un contrôleur, souvent un contrôleur PID (Proportionnel-Intégral-Dérivé). Cette unité compare continuellement la température réelle à votre température désirée (le « point de consigne »).

En fonction de toute différence, le contrôleur ajuste précisément la puissance envoyée aux éléments chauffants à l'intérieur de la cavité, l'augmentant ou la diminuant pour maintenir le point de consigne avec une grande précision.

Comment les Zones de Température Atteignent un Objectif de Processus

La combinaison de ces composants permet un contrôle de processus sophistiqué qui va bien au-delà du simple chauffage. Elle permet l'exécution d'une recette thermique spécifique.

Création de Profils Thermiques

Un profil thermique est le parcours de température d'un matériau au fil du temps. Le système de contrôle vous permet de programmer ce parcours, comme monter rapidement en température jusqu'à un niveau spécifique, la maintenir stable pendant un « temps de maintien » défini, puis la refroidir à un rythme contrôlé.

Chauffage Spécifique à la Zone

Avec plusieurs cavités chauffantes, vous pouvez créer des régions thermiques distinctes. Un matériau peut passer d'une zone de préchauffage à une zone de traitement à haute température, puis à une zone de durcissement, le tout au sein d'un seul manchon de dérivation et en flux continu.

Gestion du Temps de Maintien

Le système ne gère pas seulement à quel point il chauffe, mais pendant combien de temps. Ce contrôle du temps de maintien est crucial pour les processus tels que le durcissement, le recuit ou le déclenchement de réactions chimiques spécifiques, où la température et le temps sont des variables critiques.

Comprendre les Compromis et les Limitations

Bien que puissants, ces systèmes ne sont pas exempts de défis opérationnels. La connaissance de ces limites est essentielle pour le dépannage et l'optimisation des processus.

Défis d'Uniformité Thermique

Il est difficile d'obtenir une température parfaitement uniforme dans tout le volume d'une cavité chauffante. Des « points chauds » ou des « points froids » peuvent exister, pouvant entraîner un traitement incohérent si la position du matériau n'est pas gérée avec soin.

Temps de Réponse et Dépassement

Il y a un décalage naturel entre le moment où le contrôleur demande de la chaleur et le moment où la masse thermique de la cavité répond pleinement. Un contrôleur mal réglé peut « dépasser » le point de consigne, exposant temporairement le matériau à des températures excessives pouvant causer des dommages.

Le Placement du Capteur est Critique

Un thermocouple ne mesure que la température au point spécifique où se trouve son extrémité. S'il est mal placé — trop près d'un élément chauffant ou loin du matériau — ses lectures ne représenteront pas la température réelle que le matériau subit, ce qui entraînera un contrôle de processus défectueux.

Application à Votre Processus

Comprendre la mécanique du contrôle de la température vous permet d'adapter les performances du système à votre objectif spécifique.

- Si votre objectif principal est la répétabilité du processus : Assurez-vous que vos thermocouples sont correctement calibrés et que votre contrôleur PID est réglé pour minimiser les fluctuations de température autour du point de consigne.

- Si votre objectif principal est l'intégrité du matériau : Cartographiez soigneusement le profil thermique et programmez votre contrôleur pour éviter les dépassements de température qui pourraient compromettre des matériaux sensibles.

- Si votre objectif principal est l'efficacité du débit : Optimisez vos zones de chauffage et vos temps de maintien pour obtenir le résultat de traitement souhaité dans le temps de cycle le plus court possible sans sacrifier la qualité.

En considérant ces caractéristiques comme un système complet et interconnecté, vous obtenez un contrôle direct sur la qualité et la cohérence de votre produit final.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Clé |

|---|---|---|

| Thermocouple | Capteur de température fournissant une rétroaction en temps réel | Mesure précise de la température pour le contrôle |

| Contrôleur PID | Cerveau qui ajuste la puissance en fonction du point de consigne par rapport à la température réelle | Maintient une température précise avec une fluctuation minimale |

| Cavité Chauffante | Zone isolée pour appliquer l'énergie thermique | Permet la création de zones de température spécifiques |

| Capacité Multi-Zone | Plusieurs cavités chauffantes indépendantes | Permet des gradients thermiques complexes et un traitement continu |

| Contrôle du Temps de Maintien | Temps de maintien programmable à des températures spécifiques | Assure un durcissement, un recuit ou des réactions chimiques appropriés |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours tubulaires avancés et d'autres systèmes haute température tels que des fours Muffle, Tube, Rotatifs, Sous Vide et Atmosphériques, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour un contrôle précis de la température et des résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement des matériaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision