Pour installer un four tubulaire multizone, vous devez d'abord préparer un emplacement approprié avec une ventilation adéquate et une alimentation électrique stable et mise à la terre. L'installation physique principale implique de placer soigneusement le tube du four symétriquement à l'intérieur de la chambre de chauffage, en veillant à ce qu'il ne touche aucun élément chauffant, puis d'assembler les brides dans le bon ordre pour créer un joint parfait pour le contrôle atmosphérique.

Une installation réussie ne consiste pas seulement à assembler des composants. Il s'agit de créer systématiquement un environnement contrôlé, stable et sûr, essentiel pour obtenir des résultats expérimentaux précis et reproductibles.

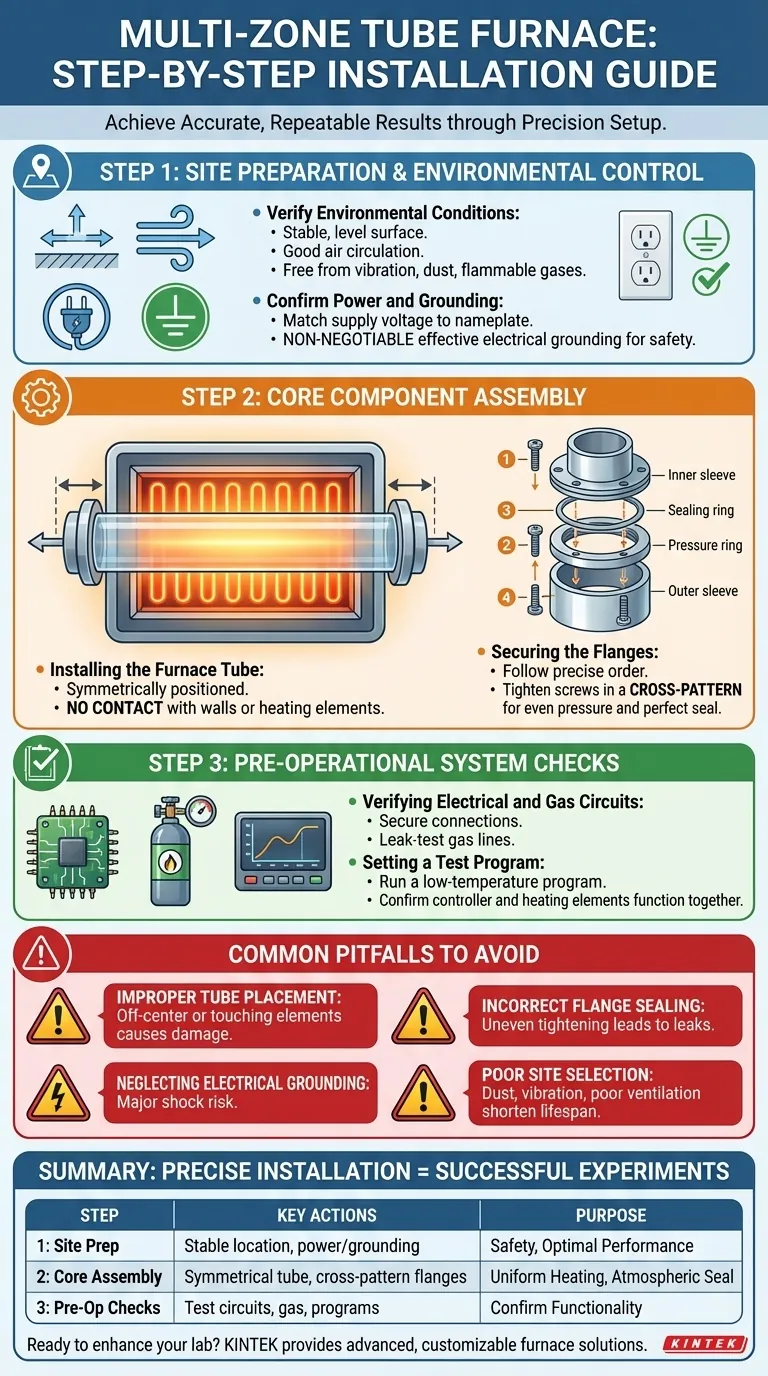

Étape 1 : Préparation du site et contrôle environnemental

Avant même de déballer le four, l'emplacement choisi détermine ses performances et sa sécurité. Un environnement inadapté est une source courante d'expériences échouées et de risques pour la sécurité.

Vérifier les conditions environnementales

Le four doit être placé sur une surface stable et plane, dans un endroit bien ventilé. Cela aide à dissiper la chaleur et à prévenir la surchauffe des composants électroniques de commande.

La zone doit être exempte de vibrations, de niveaux de poussière élevés et de tout gaz inflammable ou explosif. Les vibrations peuvent perturber les échantillons sensibles, tandis que la poussière et les gaz corrosifs peuvent endommager les composants internes du four.

Confirmer l'alimentation électrique et la mise à la terre

Confirmez que la tension d'alimentation électrique de votre installation correspond aux exigences du four, qui sont indiquées sur sa plaque signalétique. Une incompatibilité peut endommager l'équipement de manière permanente.

Une mise à la terre électrique efficace est non négociable. C'est une mesure de sécurité essentielle pour prévenir les chocs électriques. Vérifiez toujours une connexion de terre appropriée avant de brancher l'alimentation principale.

Étape 2 : Assemblage des composants principaux

La précision de l'assemblage physique a un impact direct sur l'uniformité du chauffage et l'intégrité de votre atmosphère contrôlée.

Installation du tube du four

Le tube du four doit être installé symétriquement, positionné exactement au milieu de la chambre du four. Ajustez-le de manière à ce qu'une longueur égale du tube s'étende des deux extrémités.

Il est crucial que le tube ne touche pas les parois du four ni les éléments chauffants. Le contact peut provoquer une surchauffe localisée, des dommages au tube et des dommages aux éléments, entraînant des profils de température imprécis et des réparations coûteuses. Le tube doit pouvoir pivoter librement une fois positionné.

Fixation des brides

Un joint approprié est essentiel pour les applications sous vide ou sous gaz inerte. Les brides doivent être assemblées dans un ordre précis : manchon de bride intérieur, bague d'étanchéité, bague de pression et enfin le manchon de bride extérieur.

Lors du serrage des vis de la bride, faites-le en croix, comme on serre les écrous de roue d'une voiture. Cela assure une pression uniforme et empêche la bride de se désaligner, ce qui compromettrait l'étanchéité.

Étape 3 : Vérifications du système avant l'opération

Avant de confier un échantillon précieux, une vérification finale garantit que tous les systèmes fonctionnent comme prévu.

Vérification des circuits électriques et gaz

Avant le premier cycle de chauffage, vérifiez que toutes les connexions électriques sont sécurisées et que toutes les conduites de gaz sont correctement connectées et testées pour les fuites.

Allumez l'interrupteur d'alimentation principal. Le contrôleur devrait s'initialiser et afficher son écran d'accueil, confirmant que l'électronique est opérationnelle.

Définir un programme de test

Définissez un programme de chauffage simple, à basse température, pour chaque zone, en fonction de vos besoins expérimentaux. Démarrez le système de chauffage et observez l'affichage du contrôleur.

Le système devrait montrer que la température monte, confirmant que la logique de contrôle et les éléments chauffants fonctionnent en tandem. Ce simple test valide la fonctionnalité de base du four avant que vous ne commenciez votre expérience réelle.

Pièges courants à éviter

De nombreux problèmes d'installation proviennent de quelques erreurs courantes et évitables. En être conscient est la première étape pour les éviter.

Mauvais placement du tube

Placer le tube décentré ou en contact avec les éléments chauffants est la cause la plus fréquente d'une mauvaise uniformité de température et de dommages aux composants. Vérifiez toujours sa position.

Mauvaise étanchéité des brides

Une bride mal scellée fuira, rendant impossible le maintien d'un vide ou d'une atmosphère inerte pure. Cela invalide silencieusement toute expérience qui repose sur le contrôle atmosphérique. Serrez toujours les vis uniformément et vérifiez le joint.

Négliger la mise à la terre électrique

Le non-respect d'une connexion à la terre solide crée un risque important de choc électrique pour l'opérateur. C'est une étape de sécurité critique qui ne doit jamais être ignorée.

Mauvaise sélection du site

Placer le four dans une zone poussiéreuse, soumise à des vibrations élevées ou mal ventilée raccourcira sa durée de vie et compromettra la qualité de vos résultats. L'environnement fait partie de l'instrument.

Faire le bon choix pour votre objectif

Finalisez votre installation en vous concentrant sur les détails qui comptent le plus pour votre application spécifique.

- Si votre objectif principal est la précision expérimentale : Votre priorité absolue est le placement parfaitement symétrique du tube et l'intégrité absolue du joint de la bride.

- Si votre objectif principal est la sécurité opérationnelle : Votre attention doit se porter sur la vérification d'une mise à la terre électrique efficace et sur l'assurance que le site dispose d'une ventilation adéquate, exempte de tout matériau inflammable.

- Si votre objectif principal est la fiabilité à long terme : Mettez en œuvre un calendrier régulier pour inspecter les circuits électriques, nettoyer le four et vérifier les fuites de gaz avant qu'elles ne deviennent un problème.

Une installation méthodique et précise est la base sur laquelle repose chaque expérience réussie.

Tableau récapitulatif :

| Étape | Actions Clés | Objectif |

|---|---|---|

| 1 : Préparation du site | Vérifier l'emplacement stable, la ventilation, l'alimentation électrique et la mise à la terre | Assurer la sécurité et une performance optimale |

| 2 : Assemblage principal | Installer le tube symétriquement, fixer les brides avec un serrage en croix | Obtenir un chauffage uniforme et un joint atmosphérique |

| 3 : Vérifications pré-opérationnelles | Tester les circuits électriques, les conduites de gaz et les programmes de chauffage | Confirmer la fonctionnalité du système avant utilisation |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire multizone fiable ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut apporter précision, sécurité et fiabilité à long terme à votre recherche !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire