L'objectif principal d'un four de laboratoire à chambre d'air dans ce processus est de fournir un environnement thermique hautement contrôlé pour le recuit des microarchitectures précurseurs. Il agit comme le catalyseur essentiel pour transformer les structures hybrides organiques-inorganiques en répliques inorganiques pures et denses—telles que le verre ou la céramique—en gérant précisément les vitesses de chauffage et les gradients de température.

Le four facilite la transition des précurseurs hybrides vers des états inorganiques purs en assurant l'oxydation complète des liants organiques et la densification ultérieure du squelette inorganique. Ce traitement thermique contrôlé est le seul moyen de garantir que la microarchitecture finale conserve son intégrité structurelle et sa pureté chimique.

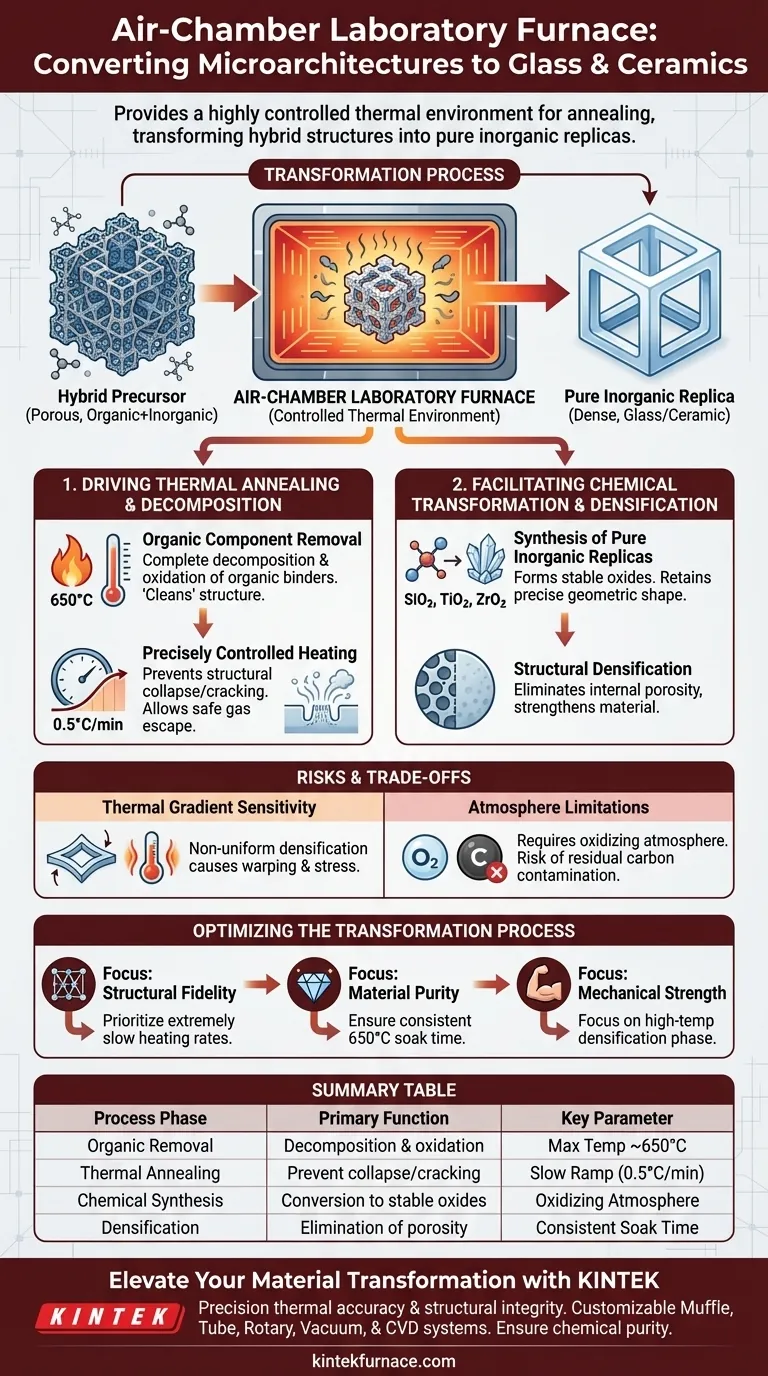

Pilotage du recuit thermique et de la décomposition

Élimination des composants organiques

Le four maintient des températures élevées, atteignant souvent 650 °C, pour assurer la décomposition et l'oxydation complètes des composants organiques au sein des structures hybrides.

En brûlant ces liants organiques, le four ne laisse que le réseau inorganique prévu, "nettoyant" ainsi la structure au niveau moléculaire.

Vitesse de chauffage précisément contrôlée

Une vitesse de chauffage lente, telle que 0,5 °C par minute, est essentielle pour éviter l'effondrement structurel ou la fissuration pendant la transition du matériau.

Ces rampes contrôlées permettent aux gaz générés par la décomposition des matières organiques de s'échapper lentement de l'architecture, évitant ainsi une accumulation de pression interne qui pourrait briser les caractéristiques microstructurales délicates.

Facilitation de la transformation chimique et de la densification

Synthèse de répliques inorganiques pures

L'exposition à haute température dans le four favorise la transformation chimique des matériaux "pré-verre" en oxydes inorganiques stables tels que le SiO2, le TiO2 ou le ZrO2.

Cette transformation aboutit à un état inorganique pur qui conserve la forme géométrique précise du précurseur d'origine tout en acquérant les propriétés du verre ou de la céramique.

Densification structurelle

Le four fournit l'énergie thermique nécessaire à la densification des précurseurs inorganiques.

Ce processus élimine la porosité interne et renforce le matériau, transformant un hybride fragile et poreux en une microarchitecture de verre ou de céramique solide et robuste.

Comprendre les compromis et les risques

Sensibilité au gradient thermique

Une distribution de température inégale dans la chambre du four peut entraîner une densification non uniforme, qui provoque souvent des déformations ou des contraintes internes.

Une gestion précise du gradient est nécessaire pour garantir que l'ensemble de la microarchitecture mûrisse au même rythme ; sinon, la pièce finale peut s'écarter de ses dimensions prévues.

Limites de l'atmosphère

En tant que four à "chambre d'air", le processus repose sur une atmosphère oxydante, nécessaire pour brûler les matières organiques, mais qui peut ne pas convenir aux matériaux sensibles à l'oxygène à haute température.

De plus, un manque de circulation d'air suffisante dans la chambre peut entraîner une contamination résiduelle par le carbone, ce qui compromet la pureté optique et mécanique du verre ou de la céramique final.

Optimisation du processus de transformation

Le succès de la conversion des microarchitectures dépend de l'équilibre entre la précision thermique et les exigences chimiques spécifiques de votre matériau précurseur.

- Si votre objectif principal est la fidélité structurelle : Privilégiez des vitesses de chauffage extrêmement lentes pour permettre le dégazage sécurisé des composants organiques sans déformer l'architecture.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le four maintient un temps de maintien constant à 650 °C pour garantir une oxydation complète et l'élimination totale des résidus organiques.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur la phase de densification finale, en vous assurant que la température est suffisamment élevée pour permettre aux précurseurs inorganiques d'atteindre leur densité maximale.

La maîtrise du profil thermique du four est le facteur déterminant pour passer avec succès d'un précurseur hybride à une microarchitecture inorganique haute performance.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Paramètre clé |

|---|---|---|

| Élimination des matières organiques | Décomposition et oxydation des liants | Température max ~650°C |

| Recuit thermique | Prévention de l'effondrement/fissuration structurelle | Rampe lente (0,5°C/min) |

| Synthèse chimique | Conversion en oxydes stables (SiO2, TiO2) | Atmosphère oxydante |

| Densification | Élimination de la porosité et renforcement | Temps de maintien constant |

Améliorez votre transformation de matériaux avec KINTEK

La précision fait la différence entre un précurseur brisé et une réplique céramique parfaite. Chez KINTEK, nous comprenons que votre recherche dépend de la précision thermique et de l'intégrité structurelle.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous synthétisiez du verre de haute pureté ou des microarchitectures céramiques complexes, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques en matière de vitesse de chauffage et d'atmosphère.

Prêt à optimiser votre processus de densification ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite et garantir la pureté chimique de votre prochaine innovation.

Guide Visuel

Références

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les facteurs à prendre en compte lors du choix d'un four à moufle ?Critères clés pour une performance optimale

- Comment le transfert de chaleur s'effectue-t-il dans un four boîte ? Maîtriser un traitement thermique efficace

- Comment un four tunnel de haute précision garantit-il les performances de la céramique d'alumine ? Contrôle maître du frittage

- Quelles sont les caractéristiques clés des fours à moufle à atmosphère contrôlée pour le brasage? Obtenez des joints solides et fiables

- Comment un four de laboratoire à haute température contribue-t-il à la synthèse d'alliages binaires à base de magnésium ?

- Quel est le rôle principal d'un four à moufle dans le prétraitement de la bauxite rouge ? Libérez l'extraction des métaux grâce à l'activation à haute température

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez l'efficacité de chauffage de votre laboratoire

- Pourquoi un four à résistance de type boîte est-il utilisé pour la préservation thermique à long terme de l'acier au chrome ? Avantages clés