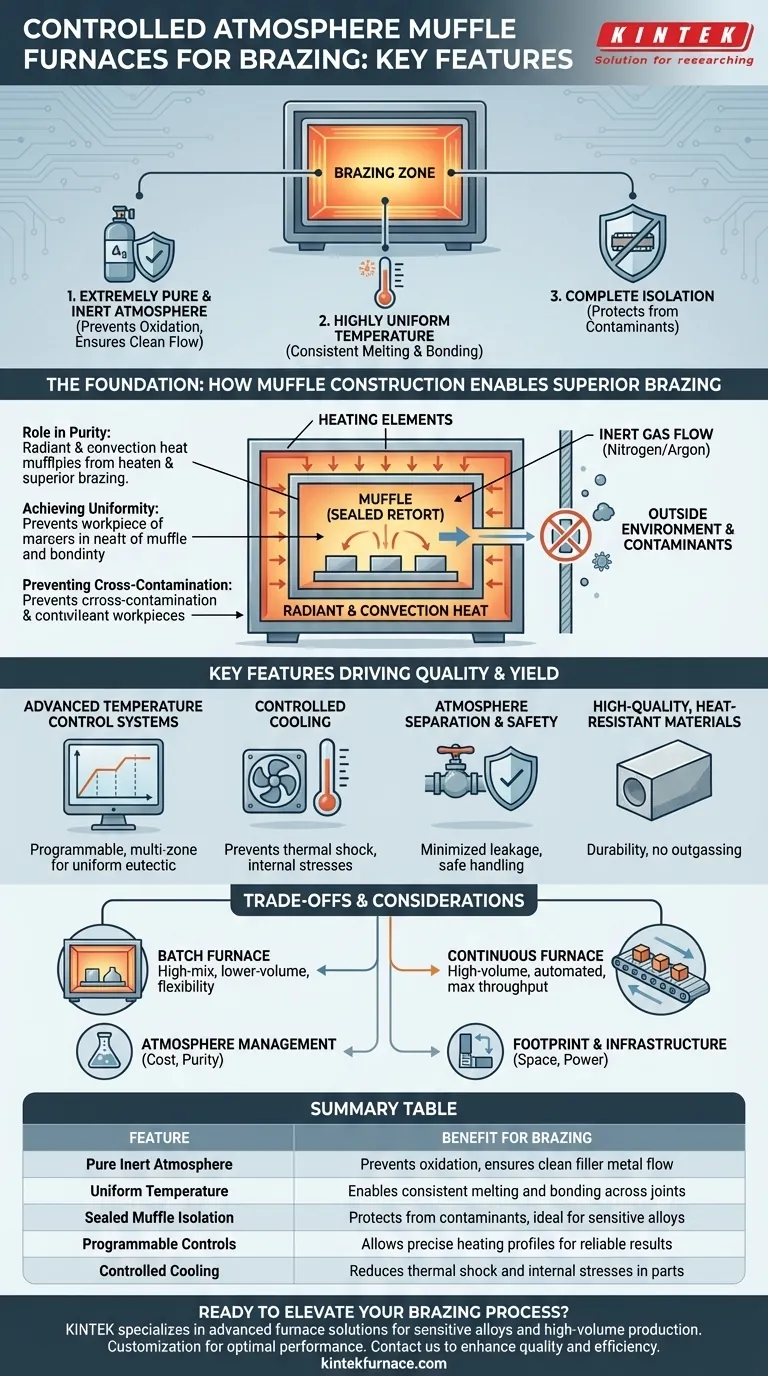

À la base, les fours à moufle à atmosphère contrôlée sont conçus pour offrir trois capacités essentielles pour un brasage réussi : une atmosphère extrêmement pure et inerte, une température très uniforme et une isolation complète de la pièce des contaminants externes. Ces caractéristiques agissent de concert pour prévenir l'oxydation et garantir que le métal d'apport de brasage puisse s'écouler proprement, créant ainsi des joints solides, fiables et reproductibles.

Le principal défi du brasage n'est pas seulement d'appliquer de la chaleur, mais de contrôler l'environnement dans lequel cette chaleur est appliquée. Un four à moufle à atmosphère contrôlée résout ce problème en créant une chambre chimiquement stable et thermiquement uniforme, assurant l'intégrité des métaux de base et du joint brasé lui-même.

La base : comment la construction du moufle permet un brasage supérieur

Un "moufle" est la caractéristique architecturale clé qui définit ce type de four. Il s'agit essentiellement d'une chambre intérieure ou d'une cornue scellée qui sépare les pièces traitées des éléments chauffants et de l'environnement extérieur.

Le rôle du moufle dans la pureté de l'atmosphère

Le moufle scellé permet l'évacuation complète de l'air ambiant et son remplacement par une atmosphère contrôlée avec précision. Il s'agit généralement d'un gaz inerte, tel que l'azote ou l'argon.

En créant cet environnement inerte, le four empêche la formation d'oxydes sur les surfaces métalliques pendant le cycle de brasage à haute température. Ceci est essentiel pour garantir que le métal d'apport puisse mouiller et se lier correctement aux matériaux parents.

Obtenir une uniformité de température précise

Les fours à moufle utilisent une combinaison de transfert de chaleur par rayonnement et par convection pour garantir que toute la pièce atteigne une température homogène. Les éléments chauffants chauffent le moufle, qui rayonne ensuite la chaleur uniformément sur les pièces à l'intérieur.

Ce chauffage uniforme est essentiel pour une fusion et un écoulement constants du métal d'apport de brasage sur l'ensemble du joint. Il contribue directement à améliorer l'uniformité des pièces et un rendement de processus plus élevé en éliminant les points chauds ou froids.

Prévenir la contamination croisée

Le moufle agit comme une barrière physique, isolant l'intérieur de haute pureté de tout contaminant potentiel. Cela empêche les particules d'isolation du four ou d'autres impuretés de se déposer sur les pièces et d'interférer avec le processus de brasage.

Cette isolation est particulièrement vitale lors de l'utilisation de matériaux sensibles comme les superalliages ou les métaux réfractaires, où même une contamination mineure peut compromettre les propriétés métallurgiques du produit final.

Caractéristiques clés favorisant la qualité et le rendement du brasage

Au-delà de la conception de base du moufle, plusieurs fonctionnalités avancées sont optimisées spécifiquement pour les exigences du brasage de haute qualité.

Systèmes avancés de contrôle de la température

Les fours modernes sont équipés de commandes programmables multizones. Cela permet aux opérateurs de créer des profils de chauffage précis avec des rampes et des paliers spécifiques, garantissant que le matériau de brasage fond et se solidifie au moment et à la température exacts.

Ce niveau de contrôle permet la création d'un eutectique uniforme à travers le joint, conduisant à une résistance et une fiabilité maximales.

Refroidissement contrôlé des charges lourdes

Le cycle de refroidissement est tout aussi important que le chauffage. Ces fours offrent des vitesses de refroidissement contrôlées, qui sont cruciales pour prévenir les chocs thermiques et les contraintes internes dans l'assemblage brasé, en particulier avec des pièces lourdes ou complexes.

Séparation et sécurité supérieures de l'atmosphère

La conception assure une excellente séparation de l'atmosphère, minimisant la fuite du gaz inerte coûteux et empêchant l'air de pénétrer dans la chambre.

Ces systèmes sont également construits en tenant compte de la conformité de l'atmosphère sûre, intégrant des fonctionnalités pour manipuler en toute sécurité les atmosphères inflammables comme l'hydrogène si elles sont utilisées dans le processus de brasage.

Matériaux de haute qualité, résistants à la chaleur

Le moufle et les autres composants intérieurs sont fabriqués à partir de matériaux résistants à la chaleur de haute qualité, tels que des céramiques spécialisées ou des alliages à haute teneur en nickel. Cela garantit la durabilité, la longévité et empêche le four lui-même de dégazer et de contaminer le processus à hautes températures.

Comprendre les compromis et les considérations

Bien que puissants, ces fours ne sont pas une solution universelle. Comprendre leur contexte opérationnel est essentiel pour une mise en œuvre réussie.

Traitement par lots vs. continu

Les fours à moufle sont disponibles en deux configurations principales. Les fours par lots sont idéaux pour la production à fort mélange, à faible volume ou les travaux de laboratoire en raison de leur flexibilité.

Les fours continus ou "à bosse" sont conçus pour les lignes de production automatisées à grand volume. Ils déplacent les pièces à travers différentes zones de température sur un convoyeur, offrant un débit et une cohérence maximaux pour un produit spécifique.

Gestion et coût de l'atmosphère

Le maintien d'une atmosphère de haute pureté est un coût opérationnel continu. Le système nécessite un approvisionnement constant en gaz inerte, et sa pureté doit être surveillée, souvent à l'aide de capteurs de point de rosée. Des exigences de pureté plus élevées se traduisent par des coûts plus élevés.

Empreinte et infrastructure

Même les fours à "empreinte plus courte" sont des équipements industriels importants. Ils nécessitent un espace au sol dédié, une alimentation électrique substantielle et une infrastructure pour l'approvisionnement en gaz et l'eau de refroidissement.

Faire le bon choix pour votre application de brasage

Votre décision finale doit être guidée par les exigences spécifiques de vos pièces, matériaux et volume de production.

- Si votre objectif principal est les alliages de grande valeur et sensibles : Privilégiez un four avec une pureté d'atmosphère supérieure prouvée (point de rosée bas) et des commandes de température précises et programmables.

- Si votre objectif principal est la production à grand volume : Un four à moufle continu avec chargement automatisé et zones de pré-chauffage/refroidissement offrira la meilleure cohérence et le meilleur débit.

- Si votre objectif principal est la flexibilité des processus pour diverses pièces : Un four à moufle de type batch offre la plus grande polyvalence pour différentes tailles de pièces, matériaux et profils de chauffage.

En fin de compte, choisir le bon four consiste à faire correspondre ses capacités de contrôle environnemental aux exigences métallurgiques de votre processus de brasage.

Tableau récapitulatif :

| Caractéristique | Avantage pour le brasage |

|---|---|

| Atmosphère inerte pure | Prévient l'oxydation, assure un écoulement propre du métal d'apport |

| Température uniforme | Permet une fusion et une liaison constantes sur les joints |

| Isolation du moufle scellé | Protège des contaminants, idéal pour les alliages sensibles |

| Commandes programmables | Permet des profils de chauffage précis pour des résultats fiables |

| Refroidissement contrôlé | Réduit les chocs thermiques et les contraintes internes dans les pièces |

Prêt à élever votre processus de brasage avec précision et fiabilité ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle à atmosphère contrôlée, conçus pour répondre aux besoins uniques des industries travaillant avec des alliages sensibles et la production à grand volume. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir des performances optimales pour vos applications spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la qualité et l'efficacité de votre brasage —Contactez-nous maintenant !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances