À la base, le recuit sous vide est un processus de traitement thermique de haute précision effectué à l'intérieur d'une chambre scellée où les gaz atmosphériques ont été éliminés. Le matériau est chauffé à une température spécifique, maintenu pendant une durée pour permettre à sa structure interne de se réaligner, puis refroidi de manière contrôlée, le tout sous vide. Ce processus modifie fondamentalement les propriétés du matériau en éliminant les contraintes internes et en empêchant les réactions de surface.

L'avantage essentiel de réaliser le recuit sous vide est l'élimination des gaz atmosphériques. Cela empêche l'oxydation de surface et la contamination, ce qui se traduit par une pureté matérielle supérieure, des propriétés mécaniques améliorées et une finition propre souvent impossible à obtenir avec des méthodes conventionnelles.

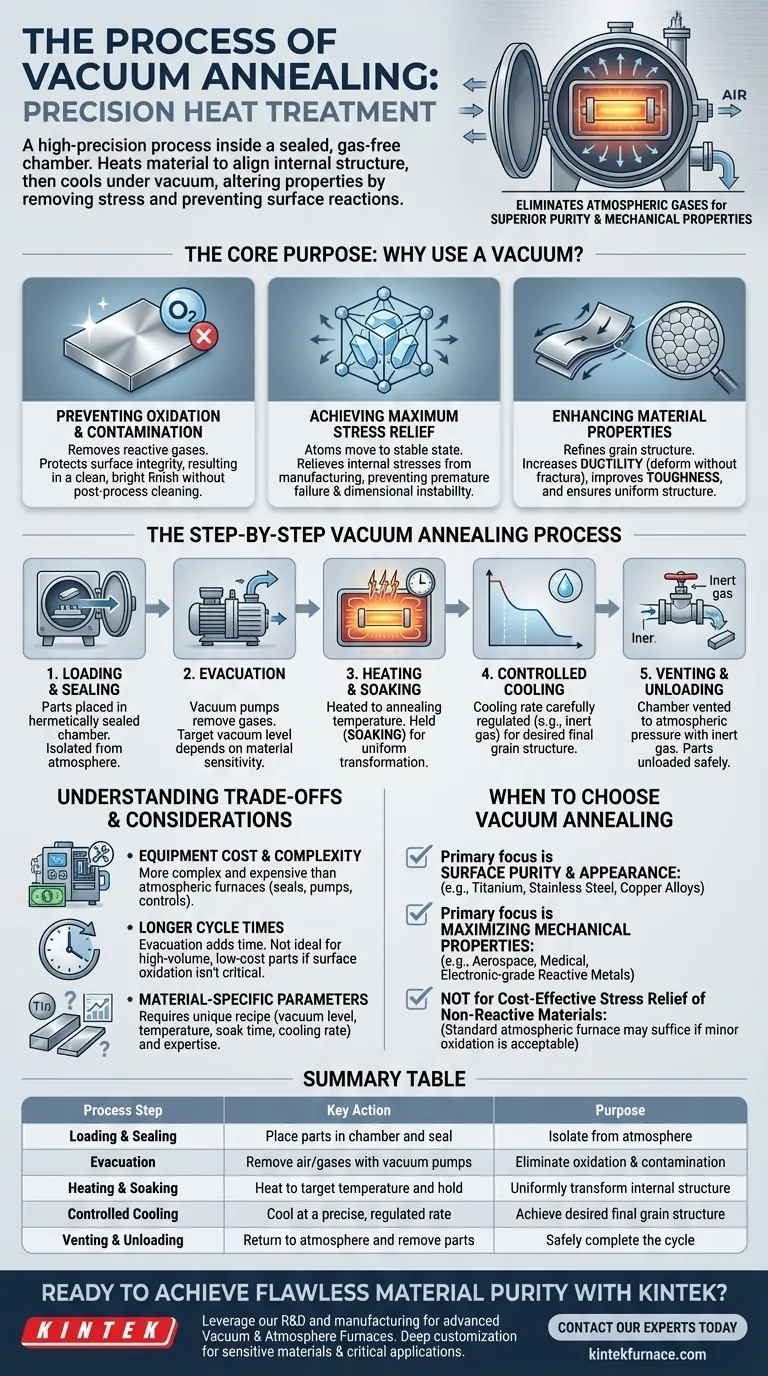

L'objectif principal : Pourquoi utiliser un vide ?

Le recuit est un processus métallurgique fondamental. L'effectuer sous vide augmente son efficacité, en particulier pour les matériaux sensibles ou à haute performance.

Prévention de l'oxydation et de la contamination

Dans une atmosphère standard, le chauffage d'un métal invite l'oxygène et d'autres gaz réactifs à se lier à sa surface, formant une couche d'oxyde indésirable.

Un four sous vide élimine ces gaz réactifs. Cela protège l'intégrité de la surface du matériau, résultant en une finition propre et brillante sans nécessiter de nettoyage post-traitement.

Atteindre une relaxation maximale des contraintes

Tous les processus de fabrication, de l'usinage au soudage, introduisent des contraintes résiduelles dans la structure cristalline d'un matériau. Ces contraintes peuvent entraîner une défaillance prématurée ou une instabilité dimensionnelle.

Le chauffage du matériau donne à ses atomes l'énergie nécessaire pour se déplacer vers un état d'énergie plus stable et plus faible, soulageant ainsi cette contrainte. L'environnement sous vide garantit que ce processus se déroule proprement, sans introduire de nouvelles impuretés ou de défauts de surface susceptibles de créer de nouveaux points de contrainte.

Amélioration des propriétés matérielles

En soulageant les contraintes internes et en affinant la structure du grain, le recuit sous vide améliore considérablement les propriétés mécaniques clés.

Ceci comprend généralement une ductilité accrue (la capacité de se déformer sans se fracturer), une ténacité améliorée et une structure cristalline plus uniforme et prévisible dans l'ensemble du composant.

Le processus de recuit sous vide étape par étape

Bien que les paramètres spécifiques varient selon le matériau, la séquence opérationnelle suit une progression distincte et hautement contrôlée. Les fours modernes utilisent des automates programmables (API) pour automatiser ces étapes avec une grande précision.

Étape 1 : Chargement et scellement

Le matériau ou les composants sont chargés dans la chambre du four. La chambre est ensuite scellée hermétiquement pour créer un système fermé, l'isolant de l'atmosphère extérieure.

Étape 2 : Évacuation

Un système de pompes à vide élimine l'air et les autres gaz de la chambre scellée. Le niveau de vide cible dépend de la sensibilité du matériau à l'oxydation ; les métaux plus réactifs nécessitent un vide plus poussé.

Étape 3 : Chauffage et maintien en température (Soaking)

Une fois le vide cible atteint, les éléments chauffants électriques élèvent la température de la chambre au point de recuit spécifié. Le matériau est maintenu à cette température — une phase connue sous le nom de maintien en température (soaking) — pendant une durée prédéterminée pour garantir que l'ensemble de la pièce est chauffé uniformément et que sa structure interne s'est transformée.

Étape 4 : Refroidissement contrôlé

Après le maintien en température, les éléments chauffants sont éteints et le matériau est laissé refroidir. La vitesse de refroidissement est critique et soigneusement contrôlée, souvent assistée par un remplissage de gaz inerte ou des systèmes de refroidissement régulés, pour obtenir la structure de grain et les propriétés finales souhaitées.

Étape 5 : Mise à l'air libre et déchargement

Une fois que le matériau a refroidi à une température sûre, le vide est relâché en mettant la chambre à l'air libre, généralement avec un gaz inerte comme l'azote ou l'argon, pour le ramener à la pression atmosphérique. La chambre peut alors être ouverte et les pièces finies déchargées.

Comprendre les compromis et les considérations

Le recuit sous vide est un outil puissant, mais ce n'est pas la solution universelle pour tous les besoins de traitement thermique. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coût et complexité de l'équipement

Les fours sous vide sont nettement plus complexes et coûteux à l'achat et à l'entretien que les fours atmosphériques standard. Le besoin de joints robustes, de pompes puissantes et de systèmes de contrôle sophistiqués augmente l'investissement initial.

Cycles plus longs

L'étape d'évacuation ajoute un temps considérable au début de chaque cycle. Pour les pièces à grand volume et à faible coût où l'oxydation de surface n'est pas une préoccupation majeure, la pénalité de temps peut ne pas être justifiable.

Paramètres spécifiques au matériau

Le processus n'est pas universel. Chaque matériau nécessite une recette unique de niveau de vide, de température, de temps de maintien et de vitesse de refroidissement pour obtenir des résultats optimaux. Cela exige un développement de processus et une expertise considérables.

Quand choisir le recuit sous vide

Votre décision doit être guidée par les exigences finales de votre composant.

- Si votre objectif principal est la pureté et l'apparence de surface : Le recuit sous vide est le choix supérieur pour prévenir l'oxydation sur les matériaux sensibles comme le titane, l'acier inoxydable et les alliages de cuivre.

- Si votre objectif principal est de maximiser les propriétés mécaniques des métaux réactifs : L'environnement pur d'un vide est essentiel pour atteindre les niveaux les plus élevés de relaxation des contraintes et de ductilité dans les matériaux de qualité aérospatiale, médicale ou électronique.

- Si votre objectif principal est la relaxation des contraintes économique pour les matériaux non réactifs : Un four atmosphérique standard peut suffire et être plus économique, à condition qu'une petite quantité d'oxydation de surface soit acceptable.

En fin de compte, le recuit sous vide est un processus de précision choisi lorsque l'intégrité du matériau et la qualité de surface ne peuvent être compromises.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Chargement et scellement | Placer les pièces dans la chambre et sceller | Isoler de l'atmosphère |

| Évacuation | Retirer l'air/les gaz avec des pompes à vide | Éliminer l'oxydation et la contamination |

| Chauffage et maintien | Chauffer à la température cible et maintenir | Transformer uniformément la structure interne |

| Refroidissement contrôlé | Refroidir à une vitesse précise et régulée | Obtenir la structure de grain finale souhaitée |

| Mise à l'air libre et déchargement | Retour à l'atmosphère et retrait des pièces | Terminer le cycle en toute sécurité |

Prêt à obtenir une pureté et des performances matérielles impeccables grâce au recuit sous vide de précision ?

Chez KINTEK, nous exploitons notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours sous vide avancées adaptées à vos exigences uniques. Notre gamme de produits comprend des fours sous vide et à atmosphère haute performance, complétés par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences de vos matériaux sensibles et de vos applications critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de recuit sous vide peuvent améliorer vos propriétés matérielles et protéger vos composants contre l'oxydation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement