À la base, le traitement thermique sous vide offre un contrôle inégalé sur le processus métallurgique. En éliminant l'atmosphère du four, cette méthode prévient les réactions chimiques indésirables comme l'oxydation et la décarburation. Il en résulte une finition de surface propre et brillante et permet un contrôle de température extrêmement précis, conduisant à des propriétés matérielles supérieures et hautement reproductibles.

Le traitement thermique traditionnel est une bataille constante contre la contamination atmosphérique. Le traitement thermique sous vide change fondamentalement l'objectif en éliminant complètement l'atmosphère, transformant le processus d'une protection en une précision.

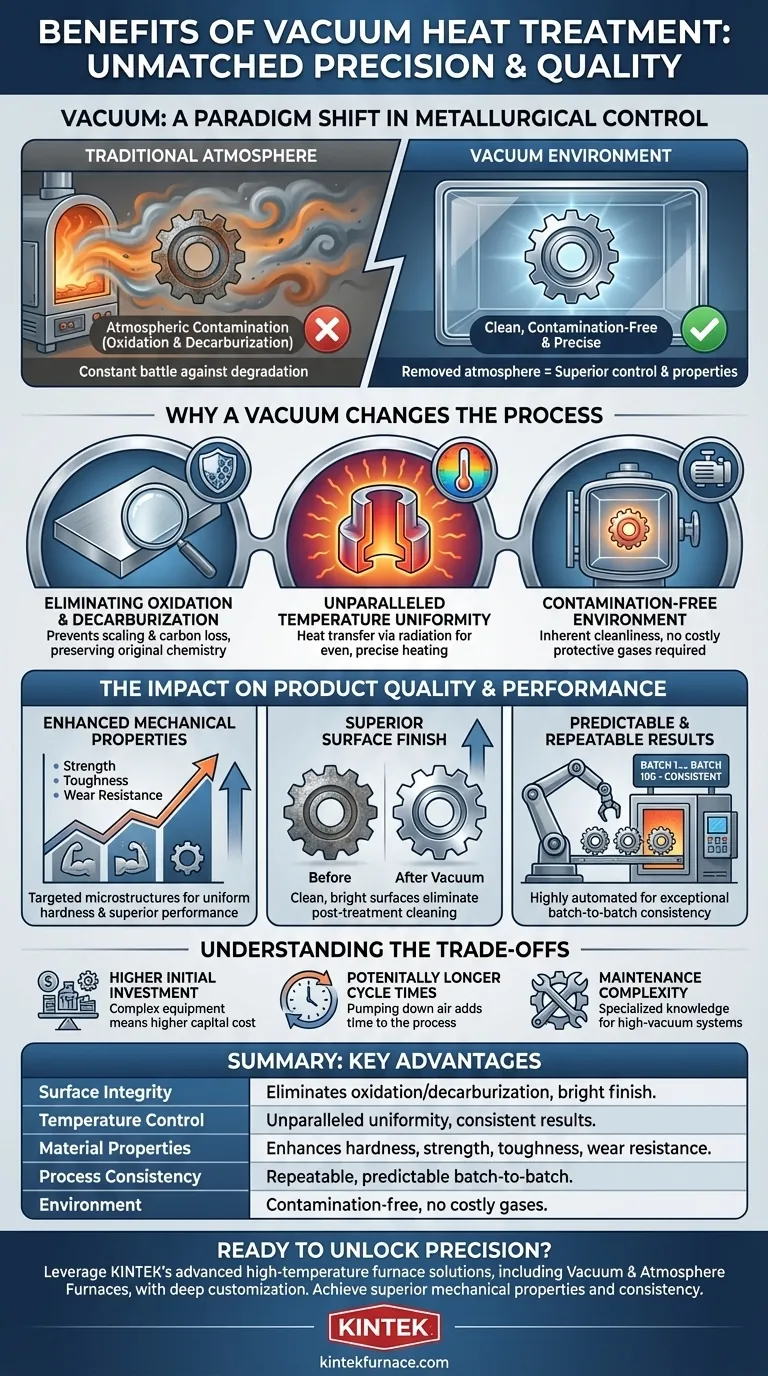

Pourquoi le vide change le processus

Effectuer un traitement thermique sous vide n'est pas un ajustement mineur ; c'est un changement de paradigme qui offre un niveau de contrôle impossible à atteindre dans une atmosphère conventionnelle.

Élimination de l'oxydation et de la décarburation

Dans un four traditionnel, l'oxygène et les autres gaz réactifs de l'air attaquent la surface chaude d'une pièce métallique. Cela provoque l'oxydation (formation de calamine) et la décarburation (la perte de carbone de la surface de l'acier), ce qui dégrade à la fois l'apparence et les propriétés mécaniques.

Un environnement sous vide est pratiquement exempt de ces gaz réactifs. En éliminant l'air, vous éliminez la cause de ces réactions, préservant la chimie de surface et l'intégrité originales de la pièce.

Obtention d'une uniformité de température inégalée

Dans le vide, le transfert de chaleur se produit principalement par rayonnement. Cela permet un chauffage exceptionnellement uniforme, car toutes les surfaces de la pièce sont chauffées uniformément sans interférence des courants de convection que l'on trouve dans les fours à atmosphère.

Ce contrôle précis et uniforme de la température est essentiel pour garantir que l'ensemble de la pièce, y compris les géométries complexes, atteigne la température cible et subisse la transformation métallurgique souhaitée de manière cohérente.

Garantir un environnement sans contamination

Les fours à atmosphère nécessitent souvent l'utilisation de gaz coûteux ou inflammables comme l'argon ou l'hydrogène pour créer un environnement protecteur et prévenir l'oxydation.

Le traitement sous vide crée intrinsèquement un environnement propre sans avoir besoin de ces consommables coûteux. Cela permet non seulement d'économiser de l'argent, mais aussi d'améliorer la sécurité en éliminant la manipulation de gaz inflammables.

L'impact sur la qualité et la performance des produits

Le contrôle offert par le traitement sous vide se traduit directement par des améliorations mesurables du produit final.

Propriétés mécaniques améliorées

Le contrôle précis des cycles de chauffage et, plus important encore, de refroidissement (trempe) permet le développement ciblé de microstructures spécifiques. Il en résulte une dureté plus uniforme, une résistance améliorée, une plus grande ténacité et une meilleure résistance à l'usure.

Finition de surface supérieure

Les pièces sortent d'un four sous vide avec une surface propre et brillante, exempte de calamine ou de décoloration. Dans de nombreux cas, cela élimine le besoin d'opérations de nettoyage ou de finition post-traitement comme le sablage ou le décapage, ce qui permet d'économiser du temps et des coûts.

Résultats prévisibles et reproductibles

Les fours sous vide modernes sont des systèmes hautement automatisés. La combinaison d'un environnement contrôlé et d'une programmation numérique précise garantit que chaque cycle se déroule exactement de la même manière. Cela conduit à une cohérence exceptionnelle d'un lot à l'autre et à une réduction spectaculaire des pièces rejetées.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Investissement initial plus élevé

Les fours sous vide sont des équipements complexes dotés de pompes à vide poussé et de systèmes de contrôle sophistiqués. Cela entraîne un coût d'investissement initial nettement plus élevé que celui des fours à atmosphère conventionnels.

Temps de cycle potentiellement plus longs

La nécessité de pomper l'air hors de la chambre avant le début du cycle de chauffage ajoute du temps au processus global. Pour les pièces à volume élevé et à faible marge, cela peut être un facteur critique dans les calculs de débit.

Complexité de la maintenance

Les systèmes à vide poussé nécessitent des connaissances spécialisées pour la maintenance et la réparation. Les joints, les pompes et les capteurs doivent être méticuleusement entretenus pour assurer l'intégrité du vide, ce qui peut augmenter la complexité opérationnelle.

Faire le bon choix pour votre application

Le choix de la méthode de traitement thermique appropriée dépend entièrement des exigences techniques et des réalités économiques de votre projet.

- Si votre objectif principal est la finition de surface et l'intégrité des pièces : Le traitement sous vide est le choix supérieur, car il prévient la dégradation de la surface et élimine souvent le besoin de nettoyage post-processus coûteux.

- Si votre objectif principal est d'obtenir des propriétés mécaniques spécifiques et de haute performance : L'uniformité de température inégalée et le contrôle du processus du traitement thermique sous vide offrent une cohérence inégalée pour les composants critiques.

- Si votre objectif principal est de minimiser les coûts d'investissement initiaux pour des pièces simples : Un four à atmosphère conventionnel peut être une solution plus économique, à condition que vous puissiez tolérer une certaine oxydation de surface et une variabilité du processus.

En comprenant ces principes fondamentaux, vous pouvez déterminer en toute confiance quand le traitement thermique sous vide n'est pas seulement une alternative, mais un avantage de fabrication critique.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Intégrité de la surface | Élimine l'oxydation et la décarburation pour une finition brillante et propre. |

| Contrôle de la température | Offre une uniformité de chauffage inégalée pour des résultats constants. |

| Propriétés des matériaux | Améliore la dureté, la résistance, la ténacité et la résistance à l'usure. |

| Cohérence du processus | Offre des résultats hautement reproductibles et prévisibles d'un lot à l'autre. |

| Environnement | Crée un environnement sans contamination sans gaz protecteurs coûteux. |

Prêt à exploiter la précision du traitement thermique sous vide pour vos composants critiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours sous vide et à atmosphère, les fours à moufle, les fours tubulaires, les fours rotatifs et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous ayez besoin d'éliminer l'oxydation de surface, d'obtenir des propriétés mécaniques supérieures ou d'assurer la cohérence d'un lot à l'autre, nos experts peuvent vous aider à sélectionner ou à personnaliser le four sous vide idéal pour votre application.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos solutions de traitement thermique sous vide peuvent améliorer la qualité de vos produits et l'efficacité de votre fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures