À la base, le dépôt chimique en phase vapeur thermique (DCVT) est un processus qui utilise une chaleur élevée pour déclencher une réaction chimique entre des précurseurs gazeux, provoquant leur dépôt sous forme de couche mince solide et de haute pureté sur une surface cible. Le processus se déroule en quatre étapes distinctes : introduction de gaz contrôlés dans une chambre, chauffage du substrat pour activer une réaction, croissance de la couche solide sur la surface, et enfin refroidissement du système tout en éliminant les gaz excédentaires.

L'objectif central du DCVT thermique est de créer des couches minces exceptionnellement pures et durables. Il y parvient en utilisant la haute température comme seule source d'énergie pour décomposer les vapeurs chimiques, qui se reconstruisent ensuite atome par atome en tant que couche solide sur un substrat dans un environnement sous vide hautement contrôlé.

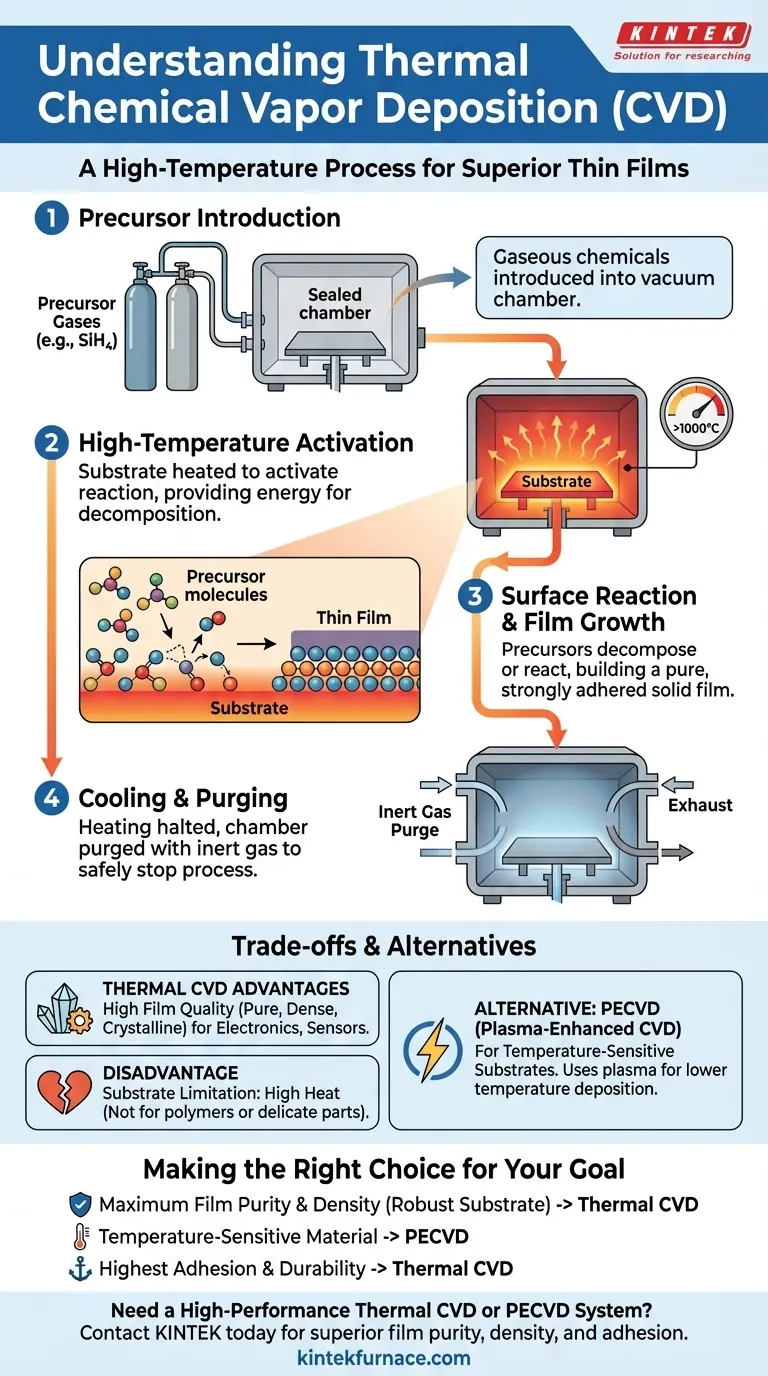

Décomposition du processus de DCVT thermique

Pour vraiment comprendre le DCVT thermique, nous devons le considérer comme une séquence d'événements physiques et chimiques soigneusement contrôlés. Chaque étape a un objectif spécifique dans la construction de la couche finale.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs produits chimiques gazeux, appelés précurseurs, dans une chambre de réaction scellée sous vide.

Ces précurseurs sont soigneusement sélectionnés pour contenir les atomes spécifiques requis pour la couche finale. Par exemple, pour déposer une couche de silicium, un gaz tel que le silane (SiH₄) pourrait être utilisé.

Étape 2 : Activation à haute température

L'objet à revêtir, appelé substrat, est chauffé à une température extrêmement élevée, souvent de plusieurs centaines, voire plus de mille degrés Celsius.

Cette énergie thermique est la caractéristique déterminante du DCVT thermique. Elle agit comme catalyseur, fournissant l'énergie d'activation nécessaire pour initier les réactions chimiques sur la surface chaude du substrat.

Étape 3 : Réaction de surface et croissance de la couche

Lorsque les gaz précurseurs chauds entrent en contact avec le substrat encore plus chaud, ils se décomposent (se séparent) ou réagissent entre eux.

Les atomes désirés sont alors libérés et se lient directement à la surface du substrat. Ce processus construit une nouvelle couche solide atome par atome, résultant en une couche mince exceptionnellement dense, pure et fortement adhérente à la surface.

Étape 4 : Refroidissement et purge

Une fois que la couche atteint l'épaisseur souhaitée, les systèmes de chauffage sont arrêtés.

La chambre est ensuite purgée avec un gaz inerte pour éliminer tout gaz précurseur n'ayant pas réagi et les sous-produits chimiques. Cette étape arrête immédiatement le processus de dépôt et garantit que la chambre est sûre à ouvrir.

Comprendre les compromis du DCVT thermique

Bien que puissant, le DCVT thermique n'est pas une solution universelle. Sa dépendance à la chaleur élevée crée un ensemble clair d'avantages et d'inconvénients qui déterminent où il peut être appliqué.

Avantage : Qualité de couche élevée

Les températures élevées utilisées dans le DCVT thermique donnent généralement des couches de qualité supérieure. Elles sont souvent hautement cristallines, extrêmement pures et très denses, ce qui les rend idéales pour les applications haute performance dans les capteurs automobiles, l'électronique et les biocapteurs.

Inconvénient : Limitation du substrat

Le principal inconvénient est la chaleur intense elle-même. Ce processus ne peut pas être utilisé sur des matériaux ayant des points de fusion bas ou qui pourraient être endommagés par des températures élevées, tels que la plupart des polymères (plastiques) ou des composants électroniques délicats.

L'alternative : DCVT assisté par plasma (DCVT-P)

Pour les substrats sensibles à la température, une méthode différente appelée Dépôt Chimique en Phase Vapeur assisté par Plasma (DCVT-P) est utilisée. Au lieu de dépendre uniquement de la chaleur, le DCVT-P utilise un champ électrique pour créer un plasma, qui énergise les gaz précurseurs et permet le dépôt à des températures beaucoup plus basses.

Faire le bon choix pour votre objectif

La décision d'utiliser le DCVT thermique repose sur l'équilibre entre le besoin de qualité de couche et la tolérance à la température de votre substrat.

- Si votre objectif principal est une pureté et une densité maximales de la couche sur un substrat robuste : Le DCVT thermique est le choix supérieur pour créer des revêtements haute performance sur des matériaux capables de résister à la chaleur.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez utiliser une alternative à basse température comme le DCVT-P pour éviter d'endommager le substrat.

- Si votre objectif principal est d'obtenir l'adhérence et la durabilité les plus élevées possibles : Le processus à haute température du DCVT thermique favorise des liaisons chimiques solides entre la couche et le substrat, créant un revêtement exceptionnellement résilient.

En fin de compte, comprendre le rôle fondamental de la température est la clé pour sélectionner la bonne technique de dépôt pour votre défi d'ingénierie.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Introduction du précurseur | Introduire des gaz contrôlés dans une chambre à vide. |

| 2 | Activation à haute température | Chauffer le substrat pour déclencher des réactions chimiques. |

| 3 | Réaction de surface et croissance | Les atomes se lient au substrat, construisant la couche couche par couche. |

| 4 | Refroidissement et purge | Arrêter le dépôt et éliminer les gaz excédentaires. |

Besoin d'un système DCVT thermique ou DCVT-P haute performance pour votre laboratoire ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours tubulaires, des fours à vide et sous atmosphère, et des systèmes DCVT/DCVT-P, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques pour les applications dans l'électronique, les capteurs automobiles et les biocapteurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise thermique peut vous aider à obtenir une pureté, une densité et une adhérence de couche supérieures.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore