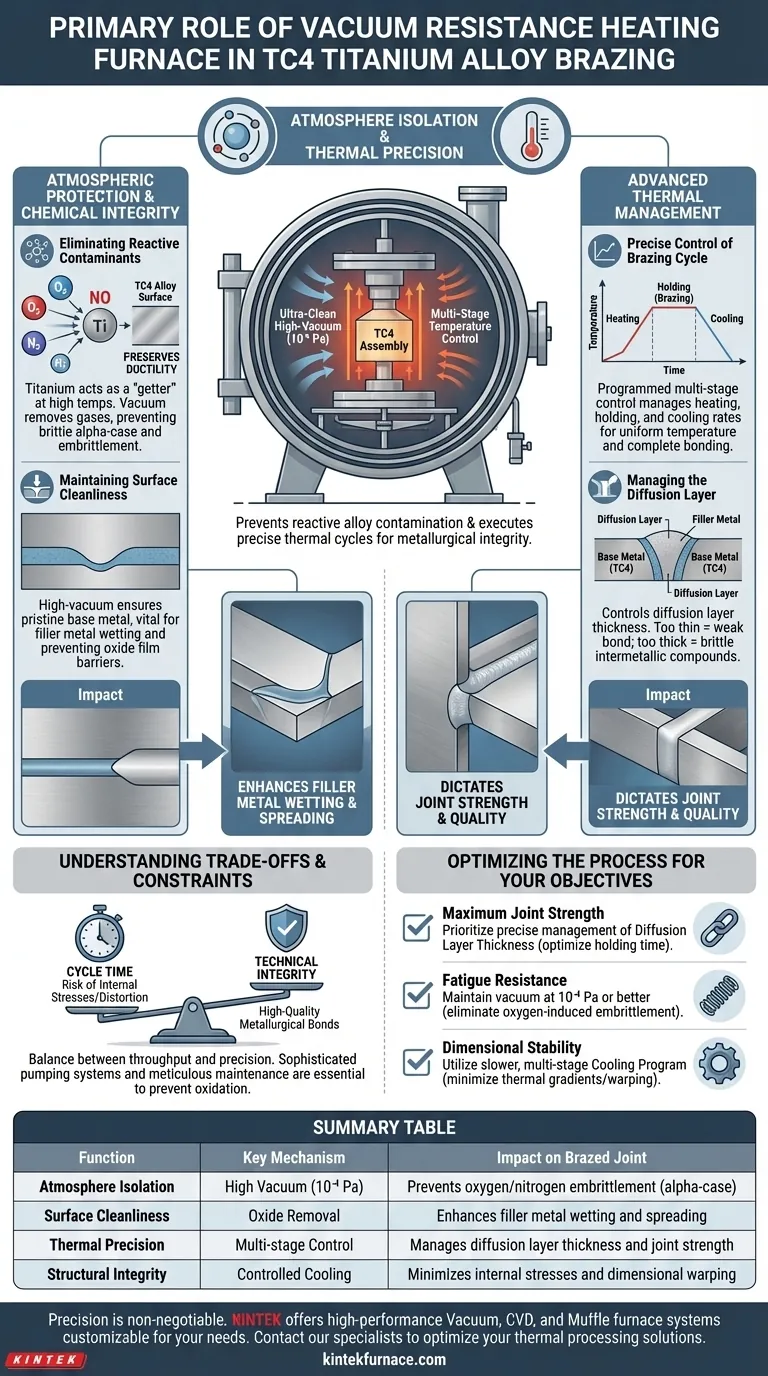

Le four de brasage sous vide à résistance remplit deux fonctions essentielles dans le brasage de l'alliage de titane TC4 : l'isolation atmosphérique et la précision thermique. Il crée un environnement de vide poussé ultra-propre (typiquement 10⁻⁴ Pa) pour empêcher le titane de réagir avec les gaz atmosphériques, tout en fournissant le contrôle de température multi-étapes nécessaire pour gérer la fusion des métaux d'apport et la croissance de la couche de diffusion.

Le rôle principal du four est d'assurer l'intégrité métallurgique en isolant l'alliage réactif TC4 des contaminants qui provoquent la fragilisation, tout en exécutant simultanément un cycle thermique précis qui dicte la résistance et la qualité du joint brasé.

Protection atmosphérique et intégrité chimique

Élimination des contaminants réactifs

Les alliages de titane comme le TC4 sont extrêmement réactifs à haute température, agissant comme un "piège" pour l'oxygène, l'azote et l'hydrogène. Si ces gaz sont présents pendant le brasage, ils se dissolvent dans le titane, créant une couche de surface fragile connue sous le nom de zone alpha. Le four sous vide élimine ces gaz, empêchant la fragilisation du matériau et préservant la ductilité intrinsèque de l'alliage.

Maintien de la propreté de surface

Un environnement de vide poussé (typiquement autour de 10⁻⁴ Pa) garantit que la surface du métal de base reste immaculée. Ce niveau de propreté est essentiel pour que le métal d'apport mouille et s'étale efficacement sur l'interface du joint. Sans vide poussé, des films d'oxyde se formeraient instantanément, agissant comme une barrière qui empêche le métal d'apport de se lier au substrat TC4.

Gestion thermique avancée

Contrôle précis du cycle de brasage

Le brasage nécessite de chauffer l'assemblage à un point spécifique où le métal d'apport fond, mais où l'alliage de base TC4 reste solide. Le four utilise un contrôle de température multi-étapes programmé pour gérer les vitesses de chauffage, de maintien et de refroidissement. Cette précision garantit que l'ensemble du composant atteint une température uniforme, évitant ainsi la surchauffe localisée ou un collage incomplet.

Gestion de la couche de diffusion

La résistance d'un joint brasé dépend de la couche de diffusion – la zone où les atomes du métal d'apport et du métal de base s'interpénètrent. La capacité du four à maintenir des températures spécifiques pendant des durées exactes permet aux ingénieurs de contrôler l'épaisseur de cette couche. Si la couche est trop mince, la liaison est faible ; si elle est trop épaisse, des composés intermétalliques fragiles peuvent se former, compromettant la ténacité du joint.

Comprendre les compromis et les contraintes

Temps de cycle vs. Intégrité technique

Atteindre un état de vide poussé et exécuter un cycle thermique multi-étapes est un processus long. Bien qu'un refroidissement plus rapide puisse augmenter le débit, il risque d'introduire des contraintes internes ou de déformer les composants conçus avec précision. Les ingénieurs doivent équilibrer le besoin de liaisons métallurgiques de haute qualité avec les réalités économiques des longs cycles de four.

Sensibilité et coût de l'équipement

Fonctionner à 10⁻⁴ Pa nécessite des systèmes de pompage sophistiqués et une maintenance méticuleuse pour éviter les fuites. Toute brèche mineure dans l'intégrité du vide pendant le cycle de chauffage peut entraîner l'oxydation de tout le lot. Cet environnement à enjeux élevés exige des protocoles de nettoyage rigoureux avant le brasage et une surveillance constante des performances du four.

Optimisation du processus pour vos objectifs

Pour obtenir les meilleurs résultats avec le brasage TC4, vos paramètres opérationnels doivent correspondre aux exigences spécifiques de votre application finale.

- Si votre objectif principal est la résistance maximale du joint : Priorisez la gestion précise de l'épaisseur de la couche de diffusion en optimisant le temps de maintien à la température de brasage.

- Si votre objectif principal est la résistance à la fatigue : Assurez-vous que le niveau de vide est maintenu à 10⁻⁴ Pa ou mieux pour éliminer toute trace de fragilisation induite par l'oxygène.

- Si votre objectif principal est la stabilité dimensionnelle : Utilisez un programme de refroidissement lent et multi-étapes pour minimiser les gradients thermiques et éviter le gauchissement des composants.

Le four à résistance sous vide n'est pas simplement une source de chaleur, mais un réacteur chimique et thermique sophistiqué qui définit les propriétés mécaniques finales de l'assemblage TC4.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Impact sur le joint brasé |

|---|---|---|

| Isolation atmosphérique | Vide poussé (10⁻⁴ Pa) | Prévient la fragilisation par l'oxygène/l'azote (zone alpha) |

| Propreté de surface | Élimination des oxydes | Améliore le mouillage et l'étalement du métal d'apport |

| Précision thermique | Contrôle multi-étapes | Gère l'épaisseur de la couche de diffusion et la résistance du joint |

| Intégrité structurelle | Refroidissement contrôlé | Minimise les contraintes internes et le gauchissement dimensionnel |

La précision est non négociable lors du brasage d'alliages réactifs comme le TC4. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours sous vide, CVD et muflés haute performance, personnalisables pour vos besoins uniques en laboratoire et dans l'industrie. Que vous ayez besoin d'une résistance de joint supérieure ou d'une résistance à la fatigue, notre équipement fournit le contrôle thermique et atmosphérique exact dont vous avez besoin pour réussir. Contactez nos spécialistes dès aujourd'hui pour optimiser vos solutions de traitement thermique.

Guide Visuel

Références

- Yibin Wu, Kun Liu. Effect of Brazing Temperature and Holding Time on the Interfacial Microstructure and Properties of TC4-Brazed Joints with Ti-Zr-Cu-Ni Amorphous Filler. DOI: 10.3390/ma18112471

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les étapes du four à graphite ? Maîtriser le programme de chauffage multi-étapes

- Quelle est l'importance de l'équipement de dégazage sous vide dans le moussage de gel ? Assurer l'intégrité structurelle des biocéramiques

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs de CTF ? Préserver l'intégrité structurelle grâce à un contrôle précis de la chaleur

- Comment les fours continus améliorent-ils l'efficacité de la production ? Augmentez le débit et réduisez les coûts

- Quelle est la température de fonctionnement maximale du molybdène dans les fours sous vide ? Clé du traitement à haute température

- Qu'est-ce qu'un four sous vide de traitement thermique ? Atteignez une pureté et des performances matérielles supérieures

- Quels sont les avantages de l'utilisation de poudre de semi-coke dans la réduction sous vide pour l'extraction du zinc ? Accélérer les taux de diffusion

- Quels sont les composants clés d'un four sous vide ? Systèmes essentiels pour un traitement thermique de précision