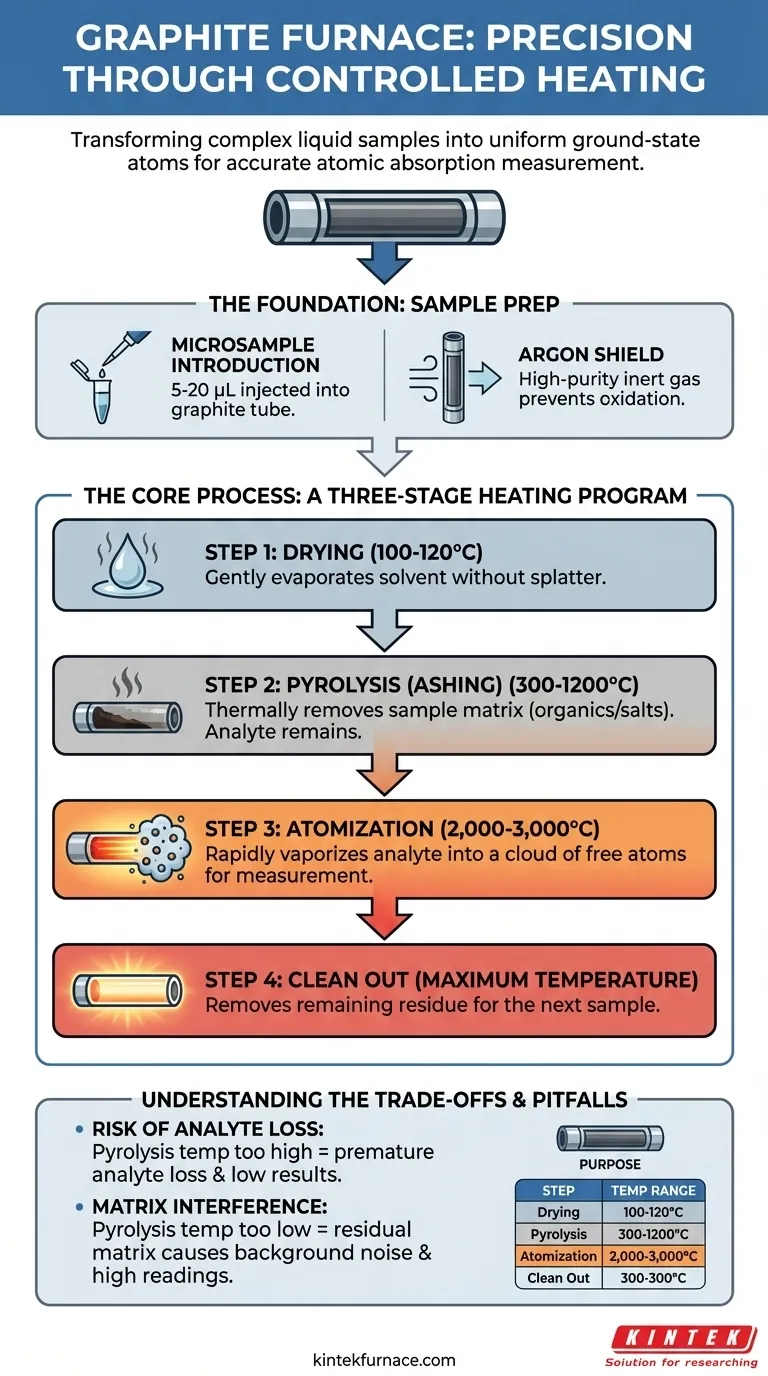

En bref, le four à graphite utilise un programme de chauffage précis et multi-étapes pour préparer un échantillon à l'analyse. Ce processus implique une étape de séchage pour évaporer le solvant, une étape de pyrolyse (ou de calcination) pour éliminer la matrice de l'échantillon, et une étape finale d'atomisation à haute température pour créer un nuage d'atomes libres pour la mesure.

L'objectif principal du programme du four à graphite n'est pas simplement de chauffer l'échantillon, mais de transformer systématiquement un échantillon liquide complexe en un nuage transitoire et uniforme d'atomes à l'état fondamental, qui est le seul état dans lequel l'absorption atomique peut être mesurée avec précision.

La base : la préparation de l'échantillon à l'intérieur du four

Avant le début du programme de chauffage, l'échantillon doit être correctement placé dans un environnement contrôlé. Cette configuration initiale est essentielle pour une analyse réussie.

L'introduction du micro-échantillon

Un très petit volume précis de l'échantillon liquide, généralement entre 5 et 20 microlitres, est injecté dans le tube de graphite. Cela se fait par une petite ouverture à l'aide d'une micropipette ou d'un auto-échantillonneur de haute précision.

Le bouclier d'argon

L'ensemble du four est continuellement purgé par un flux de gaz inerte de haute pureté, presque toujours de l'argon. Ce bouclier gazeux est essentiel car il empêche le tube de graphite chaud et le résidu d'échantillon de brûler (s'oxyder) en présence d'air.

Le processus central : un programme de chauffage en trois étapes

Une fois l'échantillon en place, l'instrument exécute une séquence de température préprogrammée. Chaque étape a un but distinct.

Étape 1 : Séchage

Le four est doucement chauffé à une température légèrement supérieure au point d'ébullition du solvant, généralement autour de 100-120°C. L'objectif est d'évaporer lentement le solvant liquide sans le faire bouillir si violemment qu'il éclabousse et provoque une perte d'échantillon.

Étape 2 : Pyrolyse (Calcination)

Ensuite, la température est augmentée de manière significative, souvent à plusieurs centaines de degrés Celsius (par exemple, 300-1200°C). Cette étape, connue sous le nom de pyrolyse, est conçue pour décomposer thermiquement et éliminer la matrice de l'échantillon — la matière organique, les sels et les autres composants que vous ne voulez pas mesurer. Cela ne laisse que l'analyte plus stable thermiquement, nettoyant l'échantillon avant la mesure finale.

Étape 3 : Atomisation

C'est l'étape de mesure. Le four est chauffé aussi rapidement que possible à une très haute température, généralement entre 2 000 et 3 000°C. Cette chaleur intense vaporise instantanément le résidu d'analyte restant en un nuage dense d'atomes libres, neutres et à l'état fondamental à l'intérieur du tube de graphite. Un faisceau lumineux traverse ce nuage d'atomes, et l'instrument mesure la quantité de lumière absorbée.

Étape 4 : Nettoyage

Après l'atomisation, le four est chauffé à sa température maximale pendant quelques secondes. Cette dernière étape à haute température garantit que tout résidu restant est vaporisé et retiré du tube de graphite, le préparant pour l'échantillon suivant.

Comprendre les compromis et les pièges

Le succès de l'analyse dépend de l'optimisation de la température et du timing de chaque étape. Un programme mal conçu est une source principale d'erreur.

Le risque de perte d'analyte

Le défi le plus important est de régler la température de pyrolyse. Elle doit être suffisamment élevée pour éliminer la matrice, mais pas trop élevée au point de vaporiser prématurément votre analyte cible. La perte de l'analyte avant l'étape d'atomisation entraînera un résultat artificiellement bas et imprécis.

Le problème de l'interférence de la matrice

Si la température de pyrolyse est trop basse, des composants de la matrice peuvent rester dans le four. Ceux-ci peuvent créer de la fumée ou des signaux de fond pendant l'étape d'atomisation, absorbant la lumière et provoquant une lecture faussement élevée, connue sous le nom de signal de fond non atomique.

L'impact des vitesses de chauffage

La vitesse à laquelle le four chauffe (le taux de montée en température) est également critique. Une montée en température lente pour le séchage empêche les éclaboussures, tandis qu'une montée en température très rapide pour l'atomisation garantit que tous les atomes apparaissent simultanément dans le trajet lumineux, créant un pic net, élevé et facilement mesurable.

Comment appliquer cela à votre analyse

Votre approche du programme du four dépend de votre objectif analytique.

- Si votre objectif principal est de développer une nouvelle méthode : Vous devez effectuer une étude d'optimisation minutieuse, en faisant varier les températures de pyrolyse et d'atomisation pour trouver les conditions idéales qui maximisent le signal de l'analyte tout en minimisant le signal de fond.

- Si votre objectif principal est d'exécuter une méthode standard et validée : Votre objectif est la cohérence. Assurez-vous que l'auto-échantillonneur distribue correctement, que le flux d'argon est stable et que le tube de graphite n'approche pas de la fin de sa durée de vie, car ces facteurs ont un impact sur l'efficacité du chauffage.

- Si votre objectif principal est de résoudre des problèmes de mauvais résultats : Enquêtez d'abord sur l'étape de pyrolyse. La perte d'analyte due à une température trop élevée ou l'interférence de fond due à une température trop basse sont les problèmes les plus courants.

Maîtriser le programme du four à graphite consiste à gérer une série de transformations contrôlées pour isoler votre élément d'intérêt.

Tableau récapitulatif :

| Étape | Objectif | Plage de température typique |

|---|---|---|

| 1. Séchage | Évapore le solvant sans éclaboussures | 100-120°C |

| 2. Pyrolyse (Calcination) | Élimine la matrice de l'échantillon (organique/sels) | 300-1200°C |

| 3. Atomisation | Vaporise l'analyte en atomes libres pour la mesure | 2 000-3 000°C |

| 4. Nettoyage | Élimine tout résidu pour préparer l'échantillon suivant | Température maximale |

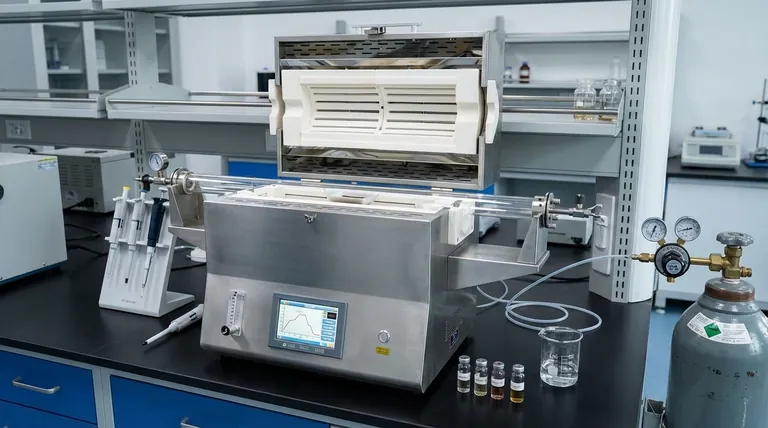

Atteignez une précision inégalée dans votre laboratoire

Votre recherche exige-t-elle le plus haut niveau de précision dans l'analyse des éléments traces ? Le processus de chauffage contrôlé et multi-étapes d'un four à graphite est essentiel pour des résultats fiables.

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température pour divers laboratoires. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut vous aider à optimiser votre programme de four et à améliorer vos capacités analytiques. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux