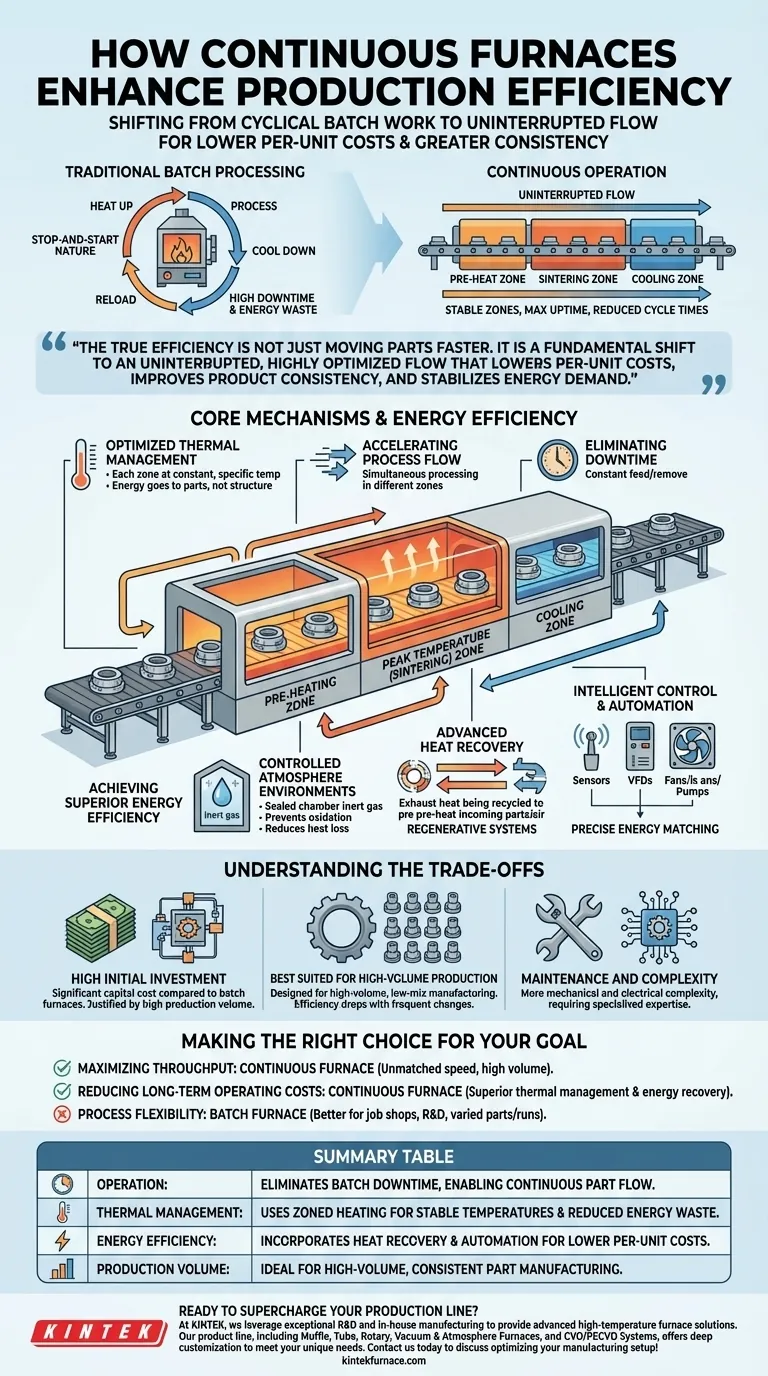

Essentiellement, les fours continus améliorent l'efficacité de la production en éliminant la nature par à-coups du traitement par lots traditionnel. Au lieu de chauffer et de refroidir l'ensemble du four pour chaque charge, ils maintiennent des zones de température stables à travers lesquelles les pièces se déplacent continuellement, réduisant drastiquement les temps de cycle et le gaspillage d'énergie tout en maximisant le temps de fonctionnement.

La véritable efficacité d'un four continu ne se limite pas à déplacer les pièces plus rapidement. C'est un changement fondamental, passant du travail cyclique par lots à un flux ininterrompu et hautement optimisé qui réduit les coûts unitaires, améliore la cohérence des produits et stabilise la demande énergétique.

Les mécanismes clés du fonctionnement continu

L'avantage principal d'un four continu découle de sa conception, qui est fondamentalement différente d'un four discontinu qui doit effectuer un cycle thermique complet pour chaque charge.

Élimination des temps d'arrêt entre les lots

Dans un four discontinu traditionnel, un temps et une énergie considérables sont perdus en attendant que la chambre refroidisse, soit rechargée, puis réchauffée à la bonne température.

Un four continu fonctionne sans interruption. Les pièces sont constamment introduites à une extrémité et retirées de l'autre, éliminant ainsi le temps non productif associé au chargement et au réchauffage d'une chambre entière.

Gestion thermique optimisée

La plupart des fours continus utilisent une conception à plusieurs chambres ou zones. Chaque zone est maintenue à une température spécifique et constante requise pour une étape particulière du processus de traitement thermique (par exemple, préchauffage, frittage, refroidissement).

Cela signifie que l'énergie disponible est consommée presque exclusivement par les pièces elles-mêmes, et non par le réchauffage de la structure du four. Cela conduit à une charge électrique plus constante et prévisible, évitant les pics de demande coûteux courants avec les grands fours discontinus.

Accélération du flux de processus

En permettant à différents processus de se dérouler simultanément dans différentes zones, un four continu augmente considérablement le débit. Une pièce peut être en préchauffage dans la première zone tandis qu'une autre est en frittage à la température maximale dans la zone suivante.

Ce traitement simultané minimise les erreurs liées aux transferts et les goulots d'étranglement qui surviennent lors du déplacement de pièces entre des fours distincts à usage unique.

Atteindre une efficacité énergétique supérieure

Au-delà du simple fonctionnement ininterrompu, les fours continus intègrent des technologies spécifiques conçues pour minimiser la consommation d'énergie par pièce produite.

Environnements à atmosphère contrôlée

De nombreuses conceptions créent un environnement contrôlé à l'aide de gaz inertes ou réactifs. Cette atmosphère empêche l'oxydation des pièces, ce qui améliore la qualité du produit final, mais elle sert également à réduire la perte de chaleur ambiante de la chambre.

Récupération avancée de la chaleur

Les fours continus modernes comprennent souvent des systèmes régénératifs qui capturent et recyclent la chaleur des gaz d'échappement chauds. Cette énergie récupérée est ensuite utilisée pour préchauffer les pièces entrantes ou l'air de combustion, réduisant considérablement la quantité de nouvelle énergie requise.

Contrôle et automatisation intelligents

Des systèmes de contrôle et des capteurs avancés surveillent et ajustent constamment les paramètres de chauffage pour maintenir des conditions optimales.

De plus, les composants comme les pompes et les ventilateurs sont souvent équipés de variateurs de fréquence (VFD). Ces variateurs adaptent précisément la vitesse du moteur – et donc sa consommation d'énergie – à la demande exacte du système, éliminant ainsi la puissance gaspillée.

Comprendre les compromis

Bien que très efficace, un four continu est un outil spécialisé. Ses avantages ne sont réalisés que dans les bonnes conditions.

Investissement initial élevé

Les fours continus sont des systèmes complexes et intégrés qui représentent un investissement en capital significatif par rapport aux fours discontinus plus simples. Le coût initial est substantiel et doit être justifié par le volume de production.

Mieux adapté à la production à grand volume

La plus grande force d'un four continu est aussi sa principale contrainte. Il est conçu pour la fabrication à grand volume et à faible mélange de pièces similaires.

Son efficacité diminue rapidement si vous devez fréquemment modifier les profils de température ou les paramètres de processus pour de petits lots variés. Le temps de réglage et de stabilisation peut annuler tout gain potentiel de débit.

Maintenance et complexité

Les systèmes de convoyage, les multiples zones de contrôle et les chargeurs automatisés qui permettent le fonctionnement continu ajoutent également des couches de complexité mécanique et électrique. La maintenance peut être plus complexe et nécessiter une expertise plus spécialisée que pour un simple four à boîte.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four nécessite une compréhension claire de votre objectif de production principal.

- Si votre objectif principal est de maximiser le débit : Un four continu est le choix définitif pour sa vitesse inégalée et sa capacité à produire un volume élevé de pièces cohérentes.

- Si votre objectif principal est de réduire les coûts d'exploitation à long terme : La gestion thermique supérieure et les systèmes de récupération d'énergie d'un four continu offrent des économies significatives par unité dans un environnement à grand volume.

- Si votre objectif principal est la flexibilité des processus : Un four discontinu est souvent un meilleur choix pour les ateliers ou les environnements de R&D qui gèrent de petites séries de pièces très variées avec des exigences de traitement différentes.

En fin de compte, l'alignement de votre technologie de four avec votre volume de production spécifique et votre assortiment de produits est la clé pour débloquer une véritable efficacité de fabrication.

Tableau récapitulatif :

| Aspect | Bénéfice |

|---|---|

| Fonctionnement | Élimine les temps d'arrêt par lots, permettant un flux continu de pièces |

| Gestion thermique | Utilise le chauffage par zones pour des températures stables et une réduction du gaspillage d'énergie |

| Efficacité énergétique | Intègre la récupération de chaleur et l'automatisation pour des coûts unitaires réduits |

| Volume de production | Idéal pour la fabrication à grand volume de pièces cohérentes |

| Compromis | Investissement initial élevé et adapté aux processus à faible mélange |

Prêt à suralimenter votre ligne de production ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Que vous visiez à maximiser le débit ou à réduire les coûts d'exploitation, nos fours continus peuvent offrir une efficacité inégalée pour vos processus à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre configuration de fabrication !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit