L'équipement de dégazage sous vide agit comme un portail de contrôle qualité essentiel dans la préparation des céramiques poreuses biomimétiques par moussage de gel. Son rôle spécifique est d'éliminer de force les bulles d'air emprisonnées du coulis de céramique avant que le matériau ne soit pris et cuit.

En éliminant les micro-bulles au stade de la pâte, le dégazage sous vide empêche la formation de défauts structurels non intentionnels pendant le frittage, protégeant ainsi directement la résistance mécanique du squelette céramique final.

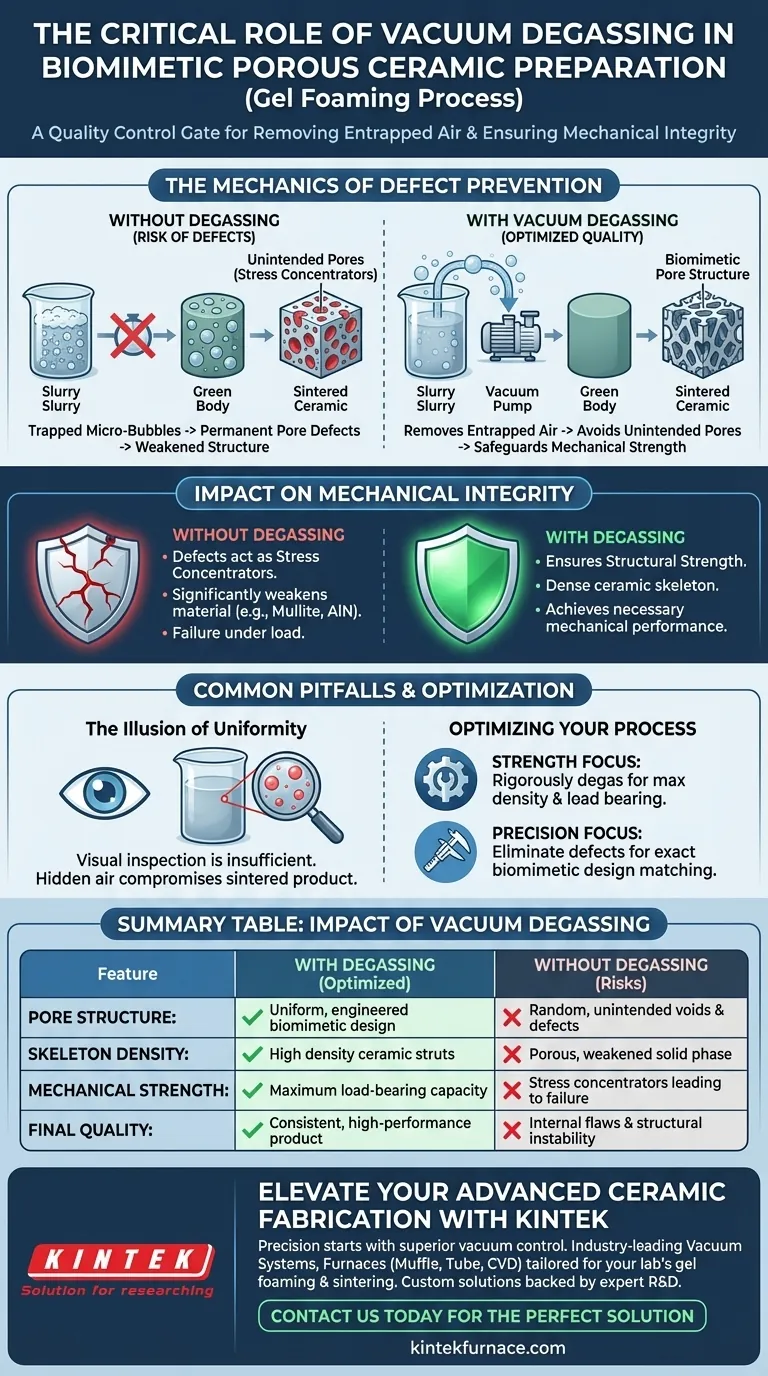

La mécanique de la prévention des défauts

Élimination de l'air emprisonné

Lors de la préparation des pâtes céramiques, le processus de mélange emprisonne inévitablement de l'air dans le liquide.

L'équipement de dégazage sous vide crée une différence de pression qui force ces micro-bulles en suspension à la surface, où elles sont expulsées.

Éviter les pores non intentionnels

Les céramiques biomimétiques reposent sur une structure poreuse spécifique et conçue.

Les bulles d'air emprisonnées créent des pores aléatoires et « non intentionnels » qui s'écartent de la conception.

Le dégazage garantit que les seuls vides présents dans le matériau sont ceux que vous avez délibérément créés par le processus de moussage.

Impact sur l'intégrité mécanique

La conséquence des micro-bulles

Si les bulles d'air ne sont pas éliminées, elles restent piégées lorsque la pâte se solidifie.

Après le processus de frittage, ces bulles se manifestent sous forme de défauts de pores permanents dans le squelette céramique.

Assurer la résistance structurelle

Ces défauts agissent comme des concentrateurs de contraintes, affaiblissant considérablement le matériau.

Pour les structures biomimétiques de haute performance, telles que la mullite ou le nitrure d'aluminium, le maintien de l'intégrité du squelette solide est vital.

Le dégazage garantit que le matériau atteint la résistance mécanique nécessaire pour fonctionner efficacement.

Pièges courants à éviter

L'illusion de l'uniformité

Une pâte céramique peut sembler lisse et uniforme à l'œil nu, même lorsqu'elle est saturée de micro-bulles.

Sauter l'étape de dégazage sous vide repose sur une inspection visuelle, qui est insuffisante pour détecter l'air microscopique emprisonné.

Compromettre le produit fritté

Le non-dégazage crée un compromis où la vitesse du processus est privilégiée par rapport à la fiabilité structurelle.

Bien que le « corps vert » (céramique non cuite) puisse sembler acceptable, le produit fritté final contiendra des défauts internes qui compromettent sa durabilité.

Optimiser votre processus de fabrication

Pour garantir que vos céramiques biomimétiques fonctionnent comme prévu, appliquez les principes suivants :

- Si votre objectif principal est la résistance mécanique : Utilisez rigoureusement le dégazage sous vide pour maximiser la densité des entretoises céramiques et prévenir les défaillances sous charge.

- Si votre objectif principal est la précision structurelle : Utilisez le dégazage pour éliminer les défauts aléatoires, en vous assurant que l'architecture des pores correspond à votre conception biomimétique exacte.

L'intégrité de votre produit céramique final est déterminée avant même le début du processus de frittage.

Tableau récapitulatif :

| Caractéristique | Impact du dégazage sous vide | Sans dégazage (Risques) |

|---|---|---|

| Structure des pores | Conception biomimétique uniforme et conçue | Vides et défauts aléatoires et non intentionnels |

| Densité du squelette | Entretoises céramiques de haute densité | Phase solide poreuse et affaiblie |

| Résistance mécanique | Capacité de charge maximale | Concentrateurs de contraintes entraînant une défaillance |

| Qualité finale | Produit cohérent et haute performance | Défauts internes et instabilité structurelle |

Élevez votre fabrication de céramiques avancées avec KINTEK

La précision dans les céramiques biomimétiques commence par un contrôle du vide supérieur. KINTEK fournit des systèmes de vide, des fours à moufle, à tube et CVD de pointe, adaptés à la science des matériaux à haute température. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux exigences rigoureuses des processus uniques de moussage de gel et de frittage de votre laboratoire.

Ne laissez pas les micro-bulles compromettre vos recherches. Contactez-nous dès aujourd'hui pour trouver la solution de dégazage sous vide et thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est la fonction d'un four d'oxydation thermique à oxygène sec pour les cellules solaires PERC ? Améliorer l'efficacité avec du SiO2

- Quelles sont les limites des fours sous vide poussé ? Comprendre les défis liés aux coûts, au temps et aux matériaux

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi un four de séchage sous vide à haute température est-il nécessaire pour le carbone dur ? Protégez l'intégrité de votre matériau

- Quels types de pompes à vide sont utilisés dans les fours de frittage sous vide ? Optimisez votre processus de frittage avec le bon système de pompage

- Quels matériaux céramiques peuvent être traités dans des fours de traitement thermique sous vide ? Libérez le traitement de haute pureté pour les céramiques avancées

- Pourquoi le retournement et la refonte répétés sont-ils nécessaires dans la fusion par arc sous vide ? Assurer l'homogénéité chimique des alliages à haute entropie

- À quels besoins de recuit un four de recuit sous vide peut-il répondre ? Atteindre la pureté et la précision dans le traitement thermique