Le séchage sous vide est une étape critique de contrôle du processus utilisée pour assurer la survie structurelle du matériau. Il est strictement nécessaire lors de la préparation des précurseurs de réseaux de triazine covalente (CTF) pour éliminer efficacement les solvants résiduels, tels que le méthanol et l'eau, à des températures basses et contrôlées (typiquement autour de 60 °C).

En fonctionnant dans un environnement à basse pression, le four abaisse les points d'ébullition de ces solvants, leur permettant de s'évaporer sans soumettre le précurseur à la chaleur élevée qui serait autrement nécessaire à pression atmosphérique.

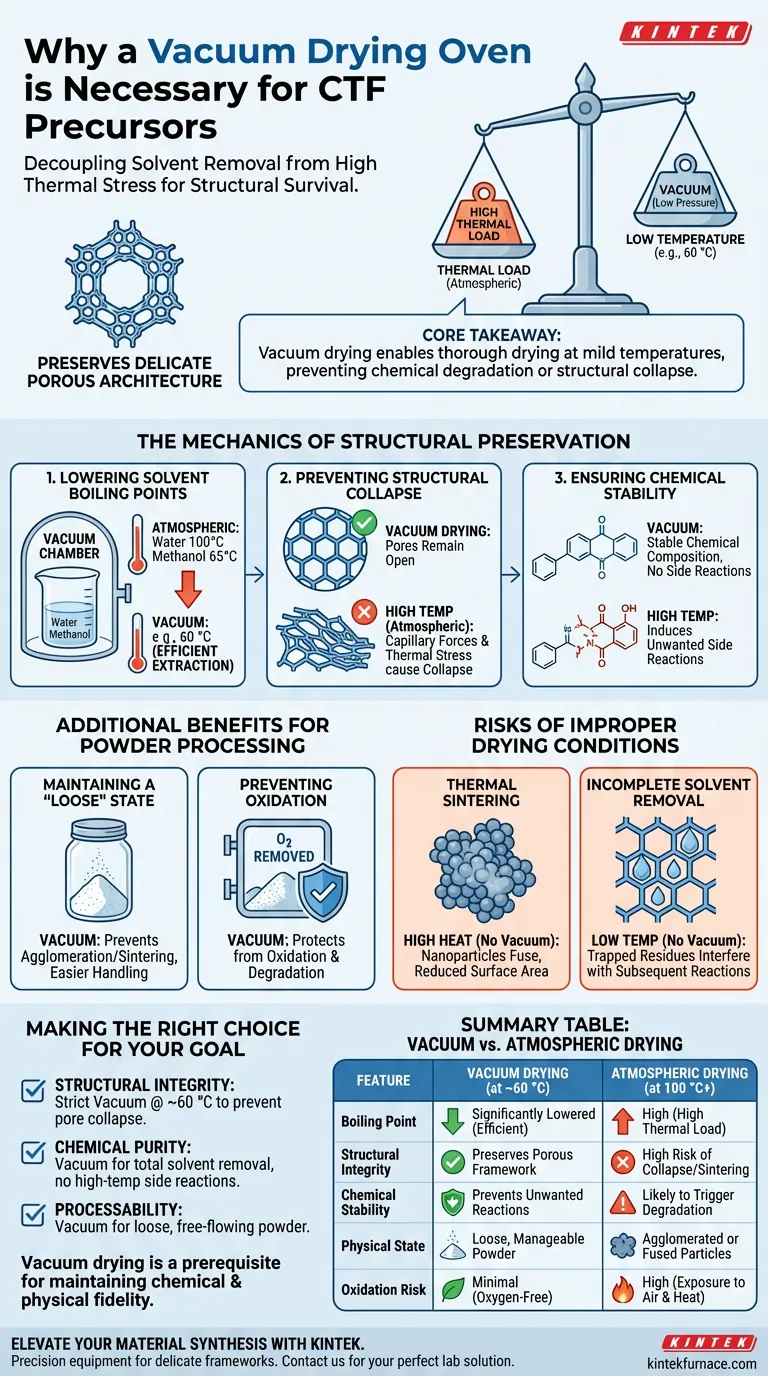

Point essentiel : Le four de séchage sous vide découple l'élimination des solvants du stress thermique élevé. En abaissant le point d'ébullition des liquides résiduels, il permet un séchage complet à des températures douces. Cela préserve la structure poreuse délicate du réseau de triazine covalente et empêche la dégradation chimique ou l'effondrement structurel.

Les mécanismes de préservation structurelle

Abaissement des points d'ébullition des solvants

La fonction fondamentale du four sous vide est de manipuler les propriétés physiques des solvants piégés dans le matériau.

Sous pression atmosphérique standard, l'élimination de solvants comme l'eau ou le méthanol nécessite de les chauffer respectivement à 100 °C ou 65 °C.

En créant un vide, les points d'ébullition de ces liquides chutent considérablement. Cela permet d'extraire efficacement les solvants à une température de fonctionnement beaucoup plus basse, telle que 60 °C, réduisant ainsi la charge thermique sur le précurseur.

Prévention de l'effondrement structurel

Les réseaux de triazine covalente dépendent d'une architecture spécifique et poreuse pour fonctionner correctement.

S'ils sont exposés à des températures élevées pendant le séchage, les forces capillaires et le stress thermique peuvent provoquer l'effondrement de cette structure polymère.

Le séchage sous vide atténue ce risque. Il garantit que les pores restent ouverts et que le réseau conserve sa géométrie prévue, ce qui est essentiel pour l'application finale du matériau.

Assurer la stabilité chimique

Les températures élevées n'affectent pas seulement la structure physique ; elles peuvent déclencher des changements chimiques indésirables.

Le séchage à pression atmosphérique nécessite souvent des niveaux de chaleur qui induisent des réactions secondaires inutiles dans le mélange de précurseurs.

L'environnement sous vide empêche ces réactions, garantissant que la composition chimique des précurseurs reste stable et précise par rapport à la conception de la synthèse.

Avantages supplémentaires pour le traitement des poudres

Maintien d'un état physique "lâche"

Au-delà de la stabilité chimique, l'état physique de la poudre séchée est crucial pour la manipulation.

Le séchage sous vide empêche le matériau de subir une forte agglomération ou un frittage, ce qui se produit souvent lorsque des matériaux humides sont chauffés à l'air.

Cela garantit que la poudre précurseur reste dans un état lâche et manipulable, facilitant le broyage ou le traitement ultérieur.

Prévention de l'oxydation

Bien que l'objectif principal soit l'élimination des solvants, l'environnement sous vide élimine intrinsèquement l'oxygène de la chambre de séchage.

Cela protège le précurseur de l'oxydation, qui peut dégrader le matériau avant même qu'il n'atteigne l'étape de traitement finale.

Risques de conditions de séchage inappropriées

Frittage thermique

Sans la pression réduite d'un vide, atteindre le même niveau de sécheresse nécessite des températures plus élevées.

Cette chaleur excessive entraîne souvent un frittage thermique, où les nanoparticules fusionnent, réduisant considérablement la surface spécifique du matériau.

Élimination incomplète des solvants

Tenter de sécher à basse température sans vide entraîne souvent des résidus piégés.

Les solvants résiduels laissés dans les pores peuvent interférer avec les réactions ultérieures ou les processus de pyrolyse, entraînant des impuretés ou des comportements matériels imprévisibles.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité des précurseurs de CTF, adaptez votre protocole de séchage à vos priorités spécifiques :

- Si votre objectif principal est l'intégrité structurelle : une stricte adhérence au séchage sous vide à ~60 °C est requise pour éviter l'effondrement des pores.

- Si votre objectif principal est la pureté chimique : utilisez le vide pour assurer une élimination totale des solvants sans déclencher de réactions secondaires à haute température.

- Si votre objectif principal est la processabilité : comptez sur le séchage sous vide pour maintenir la poudre résultante lâche et exempte d'agglomérats durs.

Le séchage sous vide n'est pas simplement une méthode pour accélérer l'évaporation ; c'est une condition préalable au maintien de la fidélité chimique et physique de votre précurseur.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide (à ~60 °C) | Séchage atmosphérique (à 100 °C+) |

|---|---|---|

| Point d'ébullition | Fortement abaissé pour une élimination efficace | Élevé (nécessite une charge thermique élevée) |

| Intégrité structurelle | Préserve la géométrie du réseau poreux | Risque élevé d'effondrement des pores/frittage |

| Stabilité chimique | Prévient les réactions secondaires indésirables | Risque de dégradation chimique |

| État physique | Poudre lâche et manipulable | Particules agglomérées ou fusionnées |

| Risque d'oxydation | Minimal (environnement sans oxygène) | Élevé (exposition à l'air et à la chaleur) |

Élevez votre synthèse de matériaux avec KINTEK

La précision est primordiale lors de la préparation de réseaux de triazine covalente délicats. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de séchage sous vide avancés, des fours à moufle et des systèmes CVD conçus pour protéger l'architecture de votre matériau. Que vous ayez besoin de solutions personnalisées à haute température ou d'un contrôle précis à basse pression, notre équipement garantit que vos précurseurs restent stables et purs.

Prêt à optimiser votre processus de séchage ? Contactez nos experts dès aujourd'hui pour trouver la solution de laboratoire parfaite pour vos besoins de recherche uniques !

Guide Visuel

Références

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les principaux composants de la structure interne d'un four sous vide ? Optimisez votre processus de traitement thermique

- Quel est le rôle d'un autoclave haute pression dans la synthèse de HE-MARIMO ? Ingénierie de précurseurs de précision

- Comment fonctionne un système de circulation de gaz inerte dans un four sous vide ? Refroidissement Rapide et Contrôlé pour vos Matériaux

- Quelles sont les principales applications des fours sous vide à haute température dans la synthèse et la préparation des matériaux ? Libérez la pureté et la précision

- Comment un four de chauffage sous vide contribue-t-il au prétraitement des échantillons avant le dépôt de couches minces ? Assurer l'adhérence

- Quels sont les matériaux couramment utilisés pour la construction de la zone chaude dans les fours sous vide ? Choisissez le meilleur pour vos besoins en haute température

- Quels sont les principaux avantages de l'utilisation d'un système de frittage par plasma pulsé (SPS) ? Libérez les performances maximales des céramiques

- Quels sont les principaux avantages des fours sous vide personnalisés ? Débloquez une précision sur mesure pour une qualité supérieure