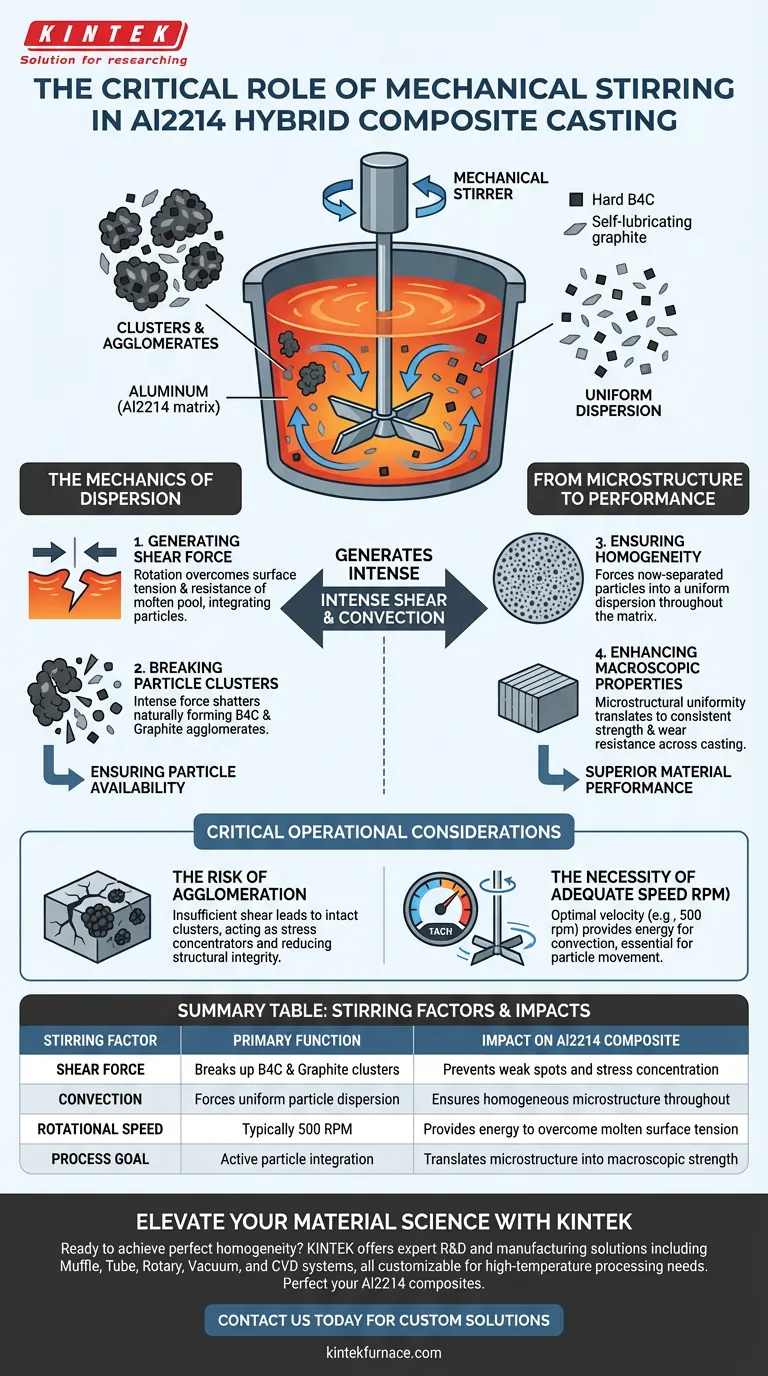

L'agitateur mécanique sert d'agent actif essentiel dans le moulage par agitation des composites hybrides Al2214. Sa fonction principale est de générer une convection et des forces de cisaillement intenses — fonctionnant généralement à des vitesses d'environ 500 tr/min — pour briser physiquement les amas de particules de renforcement et les disperser uniformément dans la matrice d'aluminium en fusion.

L'agitateur mécanique fait le lien entre les matières premières et un composite haute performance. En imposant mécaniquement une microstructure uniforme, il empêche l'agglomération des particules et garantit que le matériau final atteint les propriétés mécaniques supérieures inhérentes à la conception hybride.

La mécanique de la dispersion

Pour comprendre l'importance de l'agitateur, il faut aller au-delà du simple mélange. L'objectif n'est pas seulement la combinaison, mais la distribution précise de matériaux distincts.

Génération de la force de cisaillement

La rotation de l'agitateur crée de puissantes forces de cisaillement dans le bain de fusion.

Ces forces sont nécessaires pour surmonter la tension superficielle et la résistance physique de l'aluminium en fusion. Sans cette action mécanique intense, les particules de renforcement flotteraient ou couleraient plutôt que de s'intégrer.

Rupture des amas de particules

Dans les composites hybrides Al2214, les particules de renforcement telles que le B4C dur (carbure de bore) et le graphite autolubrifiant ont naturellement tendance à former des amas ou des agglomérats.

La fonction principale de l'agitateur est de briser ces amas. En les décomposant, l'agitateur garantit que les particules individuelles sont disponibles pour la dispersion plutôt que de rester en amas inefficaces.

De la microstructure à la performance

L'activité qui se déroule à l'état liquide dicte directement la qualité du composite solide.

Assurer l'homogénéité

L'agitateur force les particules maintenant séparées dans une dispersion uniforme dans toute la matrice.

Cela crée une microstructure homogène où les renforts sont espacés uniformément. Cette uniformité est la caractéristique déterminante d'un composite hybride moulé avec succès.

Amélioration des propriétés macroscopiques

L'uniformité microstructurale se traduit directement par des propriétés mécaniques macroscopiques.

Un composite bien agité présente une résistance et une résistance à l'usure constantes sur l'ensemble de la coulée. Inversement, un mauvais agitation entraîne des points faibles et des points de rupture imprévisibles.

Considérations opérationnelles critiques

Bien que l'agitateur soit essentiel, son efficacité dépend d'un fonctionnement précis. Ce processus n'est pas sans pièges potentiels.

Le risque d'agglomération

Si la force de cisaillement est insuffisante, les amas de particules resteront intacts.

Ces agglomérats agissent comme des concentrateurs de contraintes dans le produit final, réduisant considérablement l'intégrité structurelle du matériau. L'agitateur doit prévenir ce défaut pour garantir que le composite fonctionne comme prévu.

La nécessité d'une vitesse adéquate

La référence principale met en évidence des vitesses spécifiques, telles que 500 tr/min, comme étant efficaces pour ce processus.

Faire fonctionner l'agitateur en dessous de la vitesse optimale ne génère pas la convection nécessaire pour déplacer les particules. C'est la vitesse de l'agitation qui dicte l'énergie disponible pour disperser le B4C et le graphite.

Faire le bon choix pour votre objectif

Pour maximiser les performances des composites hybrides Al2214, vous devez vous concentrer sur la relation entre les paramètres d'agitation et la qualité du matériau.

- Si votre objectif principal est l'uniformité microstructurale : Privilégiez le maintien d'une vitesse d'agitation constante (par exemple, 500 tr/min) pour générer des courants de convection continus.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que l'agitateur génère une force de cisaillement suffisante pour briser complètement les amas de B4C et de graphite avant la solidification.

Le moulage par agitation efficace est défini par la capacité de l'agitateur à transformer un mélange d'ingrédients en un matériau unifié et haute performance.

Tableau récapitulatif :

| Facteur d'agitation | Fonction principale | Impact sur le composite Al2214 |

|---|---|---|

| Force de cisaillement | Brise les amas de B4C et de graphite | Prévient les points faibles et la concentration de contraintes |

| Convection | Force une dispersion uniforme des particules | Assure une microstructure homogène partout |

| Vitesse de rotation | Typiquement 500 tr/min | Fournit l'énergie pour surmonter la tension superficielle du liquide |

| Objectif du processus | Intégration active des particules | Traduit la microstructure en résistance macroscopique |

Élevez votre science des matériaux avec KINTEK

Prêt à obtenir une homogénéité parfaite dans vos composites à matrice métallique ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours de muflage, tubulaires, rotatifs, sous vide et CVD de précision — tous entièrement personnalisables pour répondre à vos besoins uniques de traitement à haute température. Que vous perfectionniez des composites hybrides Al2214 ou que vous développiez des matériaux de nouvelle génération, nos fours de laboratoire fournissent la stabilité thermique requise pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qui rend la technologie IGBT avantageuse pour le chauffage par induction ? Atteindre la précision, l'efficacité et la vitesse

- Quel est le principe du four à induction ? Obtenez une fusion de métaux rapide, propre et précise

- Quelles sont les applications spécifiques d'un four à induction sous vide dans la fabrication de bijoux ? Obtenir des alliages de haute pureté sans défaut

- Quels composants sont impliqués dans un système de vide pour les fours à induction ? Optimisez votre traitement à haute température

- Pourquoi un four de fusion à induction est-il utile avec l'atomisation ultrasonique ? Obtenez une qualité de poudre métallique supérieure

- De quelles manières le chauffage par induction favorise-t-il l'efficacité des ressources ? Atteindre la précision, la vitesse et la durabilité

- Quelle est la fonction d'un four à arc sous vide dans la préparation de lingots d'alliages à haute entropie ? Atteindre une homogénéité parfaite

- Comment fonctionne le chauffage par induction électromagnétique ? Maîtrisez le traitement thermique efficace sans contact