L'avantage de sécurité déterminant des fours à induction pour la fusion de l'or réside dans leur méthode de chauffage fondamentalement différente. En utilisant des champs électromagnétiques pour générer de la chaleur directement dans l'or, ils fonctionnent sans flammes nues ni éléments chauffants externes, réduisant ainsi considérablement le risque d'incendies, de brûlures et d'exposition aux sous-produits de combustion toxiques courants avec les fours traditionnels.

Le principe de sécurité fondamental de la fusion par induction est le confinement. Étant donné que la chaleur est générée à l'intérieur du métal, à l'intérieur d'un creuset clos, les dangers externes les plus importants — flammes nues, surfaces surchauffées et émanations nocives — sont éliminés du processus par conception.

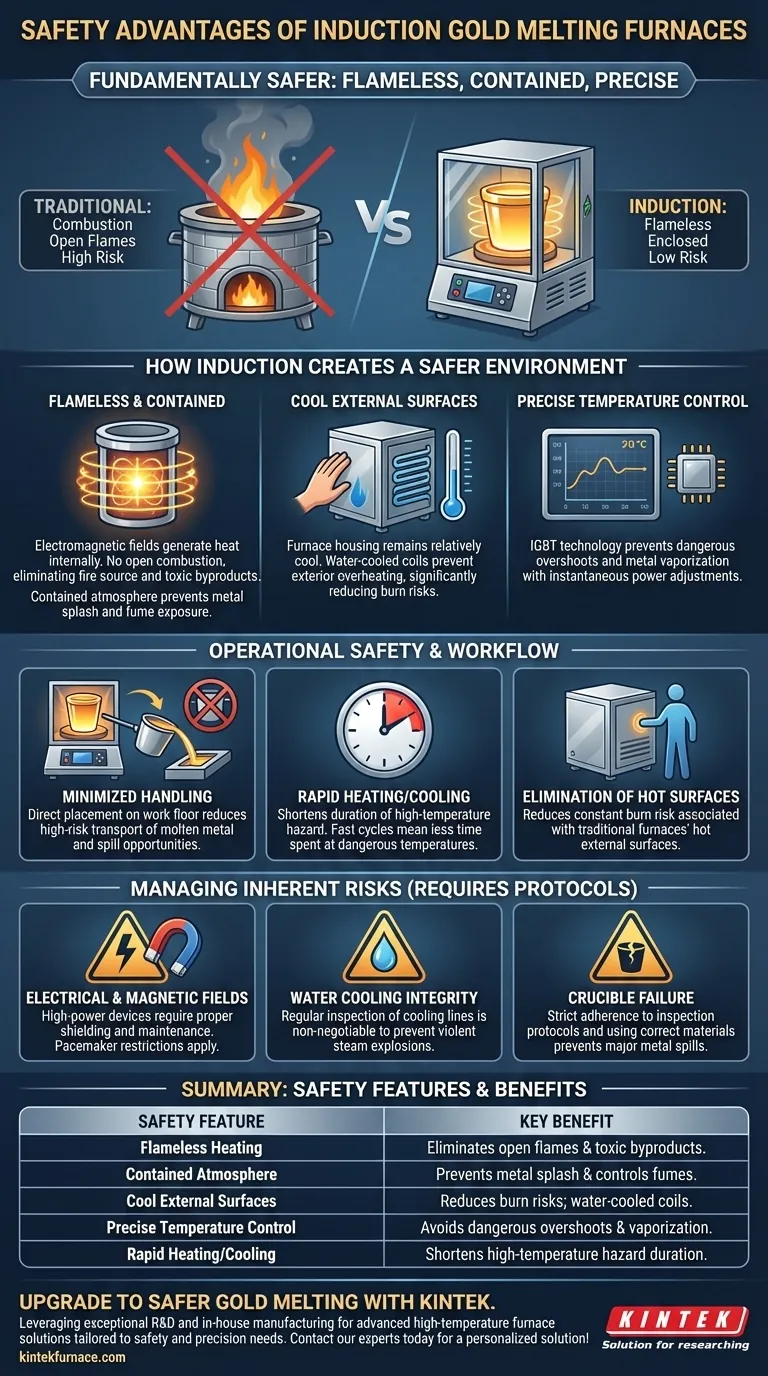

Comment l'induction crée un environnement de fusion plus sûr

Comprendre le « comment » révèle pourquoi l'induction est une technologie intrinsèquement plus sûre. Les avantages en matière de sécurité ne sont pas des ajouts ; ils sont le résultat direct de la physique sous-jacente au processus.

Le principe du chauffage sans flamme

Un four à induction utilise un champ magnétique alternatif puissant. Ce champ induit de forts courants électriques dans l'or, et la résistance naturelle du métal à ce flux de courant génère une chaleur rapide et précise.

Ce processus est entièrement sans flamme. Contrairement aux méthodes au gaz ou au chalumeau, il n'y a pas de combustion, ce qui élimine immédiatement la principale source d'inflammation des incendies sur le lieu de travail.

Une atmosphère confinée et contrôlée

La fusion a lieu à l'intérieur d'un creuset, qui est souvent logé dans une chambre scellée. Ce confinement offre deux avantages majeurs en matière de sécurité.

Premièrement, il contient toute projection potentielle de métal. Deuxièmement, il permet de contrôler l'atmosphère, fonctionnant souvent avec de faibles niveaux d'oxygène. Cela empêche non seulement l'oxydation de l'or, mais supprime également la création de fumées nocives et réduit davantage le risque d'incendie.

Le rôle du contrôle précis de la température

Les systèmes à induction offrent un contrôle exceptionnel de la température. La technologie IGBT (Transistor Bipolaire à Grille Isolée) permet des ajustements de puissance instantanés, évitant les dépassements de température dangereux qui peuvent survenir avec des systèmes moins réactifs.

Cette précision minimise le risque de vaporisation du métal, d'endommagement de l'équipement ou de création d'un environnement à haute température inutilement dangereux.

Améliorations de la sécurité opérationnelle et du flux de travail

Au-delà de la technologie de base, les fours à induction améliorent la sécurité du flux de travail quotidien.

Élimination des surfaces chaudes exposées

Les fours traditionnels ont des surfaces externes qui restent dangereusement chaudes longtemps après utilisation, créant un risque constant de brûlure.

Les fours à induction chauffent le métal, pas la machine. Bien que le creuset devienne extrêmement chaud, le corps du four et les bobines d'induction (qui sont refroidies par eau) restent relativement froids, réduisant considérablement le risque de brûlures par contact accidentel.

Manipulation minimale du matériau en fusion

La vitesse et la nature compacte des systèmes à induction leur permettent souvent d'être placés directement sur le sol de travail. Cela peut éliminer la nécessité de transporter des creusets de métal en fusion à travers une installation, l'une des activités les plus risquées dans toute opération de coulée.

La réduction du mouvement du matériau en fusion réduit directement l'opportunité de déversements catastrophiques.

Cycles de chauffage et de refroidissement rapides

Un four à induction peut amener l'or à son point de fusion en quelques minutes, voire quelques secondes, et refroidit rapidement une fois éteint.

Cela raccourcit la durée pendant laquelle un danger de haute température existe dans l'espace de travail, créant une cadence opérationnelle plus sûre par rapport aux systèmes qui doivent être préchauffés pendant de longues périodes et rester chauds pendant des heures.

Comprendre les risques inhérents

Aucun processus de chauffage industriel n'est sans risque. Bien que la technologie à induction élimine de nombreux dangers traditionnels, elle en introduit de nouveaux qui nécessitent une gestion et une formation appropriées.

Dangers liés à l'électricité et aux champs magnétiques

Les fours à induction sont des appareils électriques à haute puissance. Ils doivent être installés et entretenus correctement pour éviter le risque de choc électrique.

Ils génèrent également de puissants champs magnétiques. Tout le personnel doit être formé à ces risques, et les personnes portant des stimulateurs cardiaques ou d'autres implants médicaux doivent être interdites de la zone immédiate. Un blindage approprié est une caractéristique de conception critique.

Intégrité du système de refroidissement par eau

Les bobines d'induction nécessitent un système de refroidissement par eau pour éviter leur surchauffe. Une fuite d'eau à proximité du métal en fusion est extrêmement dangereuse, car elle peut provoquer une violente explosion de vapeur.

L'inspection et l'entretien réguliers de toutes les conduites et connexions de refroidissement sont des procédures de sécurité non négociables.

Défaillance du creuset

Le creuset est le récipient principal contenant l'or en fusion. L'utilisation d'un creuset fissuré, endommagé ou non adapté à la température cible peut entraîner une défaillance et un déversement majeur de métal.

Le respect strict des protocoles d'inspection des creusets et l'utilisation du matériau correct, tel que le graphite ou la céramique de haute pureté, sont essentiels.

Faire le bon choix pour votre objectif

Votre choix de technologie de fusion doit être basé sur une évaluation complète de la sécurité, de l'efficacité et des besoins opérationnels.

- Si votre objectif principal est de maximiser la sécurité de l'opérateur : L'induction est le choix supérieur en raison de sa conception fermée et sans flamme qui minimise les risques de brûlure et l'exposition aux fumées.

- Si votre objectif principal est le contrôle du processus et la pureté du métal : L'induction offre une précision de température inégalée et une atmosphère contrôlée, garantissant des résultats constants et de haute qualité.

- Si votre objectif principal est l'intégration du flux de travail et la vitesse : Les cycles rapides et l'empreinte plus petite des fours à induction permettent une intégration plus sûre et plus efficace directement dans une chaîne de production.

En fin de compte, investir dans la technologie à induction est un investissement dans un processus de fusion fondamentalement plus sûr et mieux contrôlé.

Tableau récapitulatif :

| Caractéristique de sécurité | Avantage clé |

|---|---|

| Chauffage sans flamme | Élimine les flammes nues et les sous-produits de combustion toxiques. |

| Atmosphère confinée | Prévient les projections de métal et contrôle l'exposition aux fumées. |

| Surfaces externes froides | Réduit les risques de brûlure ; les bobines sont refroidies par eau. |

| Contrôle précis de la température | Évite les dépassements dangereux et la vaporisation du métal. |

| Chauffage/Refroidissement rapide | Réduit la durée du danger de haute température. |

Passez à un processus de fusion de l'or plus sûr et plus efficace avec KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées aux besoins uniques de sécurité et de précision de votre laboratoire. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de profondes capacités de personnalisation pour garantir que vos exigences expérimentales spécifiques sont satisfaites selon les normes de sécurité les plus élevées.

Prêt à améliorer la sécurité et les performances de votre laboratoire ? Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté