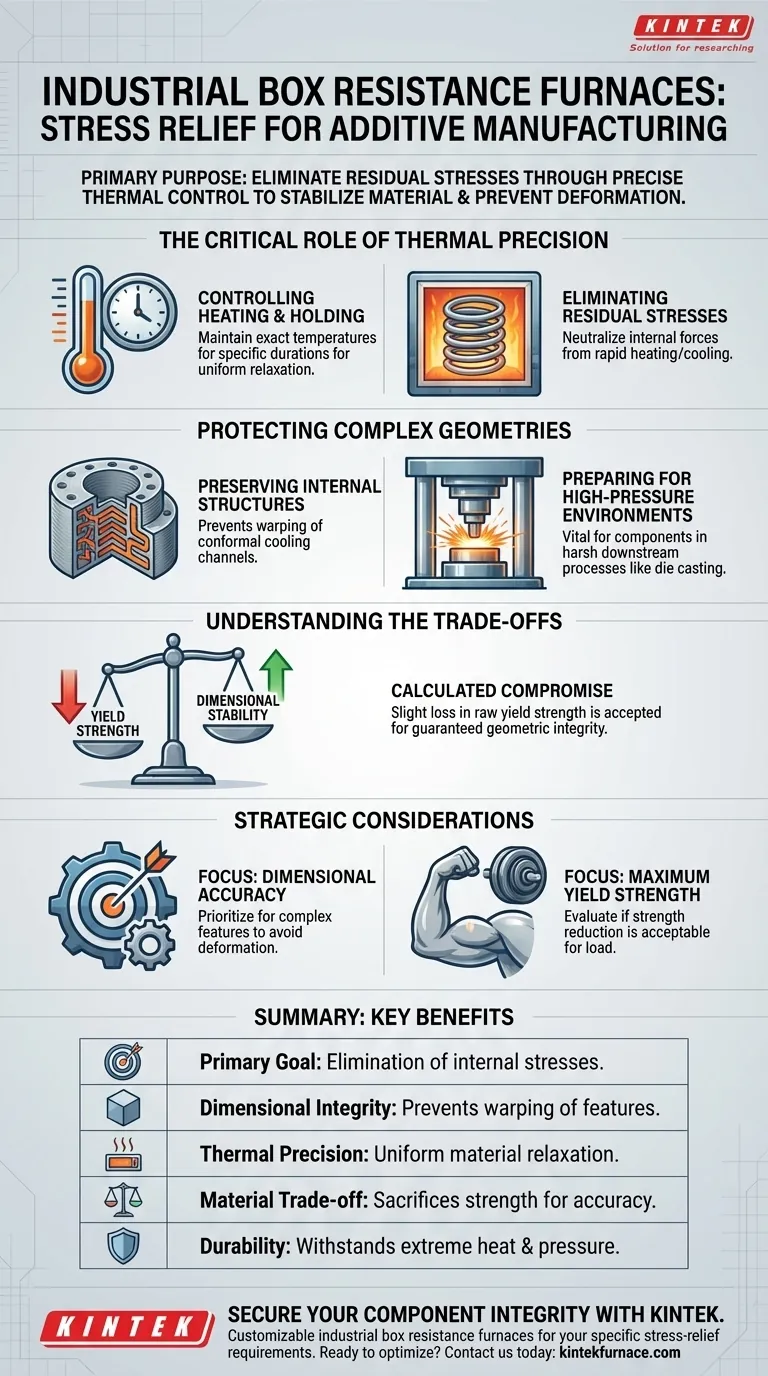

L'objectif principal de l'utilisation des fours à résistance industriels de type boîte pour les composants de fabrication additive est d'éliminer les contraintes résiduelles grâce à un contrôle thermique précis. En gérant rigoureusement les températures de chauffage et les temps de maintien, ces fours stabilisent la structure du matériau, empêchant les déformations qui compromettraient autrement le composant lors d'applications ultérieures à haute pression.

Point essentiel : La fabrication additive crée intrinsèquement des tensions internes dans le matériau. Le traitement thermique de détente des contraintes sacrifie un certain degré de résistance brute pour assurer la stabilité dimensionnelle et l'intégrité structurelle requises pour les caractéristiques complexes, telles que les canaux de refroidissement internes, afin de survivre aux étapes de fabrication futures.

Le rôle critique de la précision thermique

Contrôle du chauffage et du maintien

Les fours à résistance industriels de type boîte sont choisis pour cette tâche en raison de leur capacité à fournir une chaleur constante et précise.

Pour soulager efficacement les contraintes, l'équipement doit maintenir des températures exactes pendant des durées spécifiques (temps de maintien).

Cette précision est nécessaire pour détendre uniformément le matériau sans induire de nouveaux gradients thermiques.

Élimination des contraintes résiduelles

Le processus de fabrication additive implique un chauffage et un refroidissement rapides, qui emprisonnent des contraintes résiduelles dans le métal.

Si elles ne sont pas traitées, ces forces internes agissent comme un ressort comprimé attendant de se libérer.

Le four fournit l'environnement thermique nécessaire pour neutraliser ces forces avant que la pièce ne soit mise en service.

Protection des géométries complexes

Préservation des structures internes

De nombreux composants ajoutifs, tels que les moules ou les matrices, présentent des conceptions internes complexes comme des canaux de refroidissement conformes.

Ces canaux sont très sensibles au gauchissement si les contraintes résiduelles ne sont pas éliminées.

Le traitement thermique garantit que ces voies invisibles et critiques restent ouvertes et dimensionnellement précises.

Préparation aux environnements à haute pression

Ce traitement est particulièrement vital pour les composants destinés à des processus en aval difficiles, tels que le moulage sous pression à haute pression.

Lors du moulage sous pression, le composant est exposé à une chaleur extrême et à une pression écrasante.

Sans détente préalable des contraintes, le composant se déformerait probablement ou échouerait de manière inattendue dans ces conditions.

Comprendre les compromis

Résistance à la limite élastique vs. Stabilité dimensionnelle

Il est important de reconnaître que ce traitement thermique modifie les propriétés mécaniques du matériau, en particulier des alliages d'aluminium.

Le processus entraîne souvent une réduction de la limite élastique du matériau.

Cependant, il s'agit d'un compromis calculé : la légère perte de résistance est acceptée pour obtenir la garantie essentielle de stabilité dimensionnelle et d'intégrité géométrique.

Considérations stratégiques pour le traitement thermique

Faire le bon choix pour votre projet

La décision concernant les paramètres de détente des contraintes nécessite un équilibre entre les exigences mécaniques et la précision géométrique.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez ce traitement pour garantir que les caractéristiques internes complexes, comme les canaux de refroidissement, ne se déforment pas pendant l'utilisation.

- Si votre objectif principal est la résistance à la limite élastique maximale : Évaluez si la réduction de résistance causée par la détente thermique est acceptable pour la charge de votre application spécifique.

En fin de compte, l'objectif est de transformer une forme imprimée en un composant fiable de qualité industrielle capable de résister aux rigueurs industrielles.

Tableau récapitulatif :

| Aspect clé | Avantage pour les composants de fabrication additive |

|---|---|

| Objectif principal | Élimination des contraintes résiduelles internes et stabilisation du matériau. |

| Intégrité dimensionnelle | Prévient le gauchissement des caractéristiques complexes telles que les canaux de refroidissement internes. |

| Précision thermique | Des temps de chauffage et de maintien précis assurent une détente uniforme du matériau. |

| Compromis matériel | Sacrifie un certain degré de résistance brute pour une meilleure précision géométrique. |

| Durabilité | Prépare les composants à résister à des environnements de chaleur extrême et de haute pression. |

Sécurisez l'intégrité de vos composants avec KINTEK

Ne laissez pas les contraintes résiduelles compromettre le succès de votre fabrication additive. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance à moufle, tubulaires, rotatifs, sous vide et CVD, ainsi que des fours à résistance industriels de type boîte spécialisés, tous personnalisables selon vos exigences spécifiques de détente des contraintes. Que vous protégiez des canaux de refroidissement internes complexes ou que vous prépariez des composants pour le moulage sous pression à haute pression, nos solutions thermiques garantissent la stabilité dimensionnelle et la fiabilité dont vos projets ont besoin.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour trouver le four idéal pour votre laboratoire !

Guide Visuel

Références

- Dirk Lehmhus, M. Dalgiç. Combining Metal Additive Manufacturing and Casting Technology: High Performance Cooling Channels for Electric Powertrain Components. DOI: 10.1002/adem.202500445

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment les exigences d'échantillon influencent-elles le choix d'un four à moufle ? Adaptez votre matériau pour des résultats précis

- Comment un four à résistance de type boîte ou un four à moufle est-il utilisé lors du traitement du gel BCZT ? Guide expert de la synthèse de poudres

- Quel est le rôle principal d'un four à moufle dans la synthèse du LLZTO ? Obtenir des charges d'électrolyte céramique de haute pureté

- Quel rôle les fours à moufle jouent-ils dans la création des revêtements en émail ? Obtenez des finitions impeccables et durables

- Quels sont les différents types de fours à moufle basés sur leur apparence et leur forme ? Choisissez le bon four pour votre laboratoire.

- Quelles fonctions spécifiques un four électrique industriel doit-il remplir pour les essais au feu du béton ? Maîtriser les cycles thermiques

- Pourquoi les fours à moufle sont-ils considérés comme essentiels dans diverses industries ? Découvrez leurs solutions de chauffage polyvalentes

- Quelle est la fonction d'un four à moufle industriel dans la synthèse du g-C3N4 ? Optimisez votre polymérisation thermique