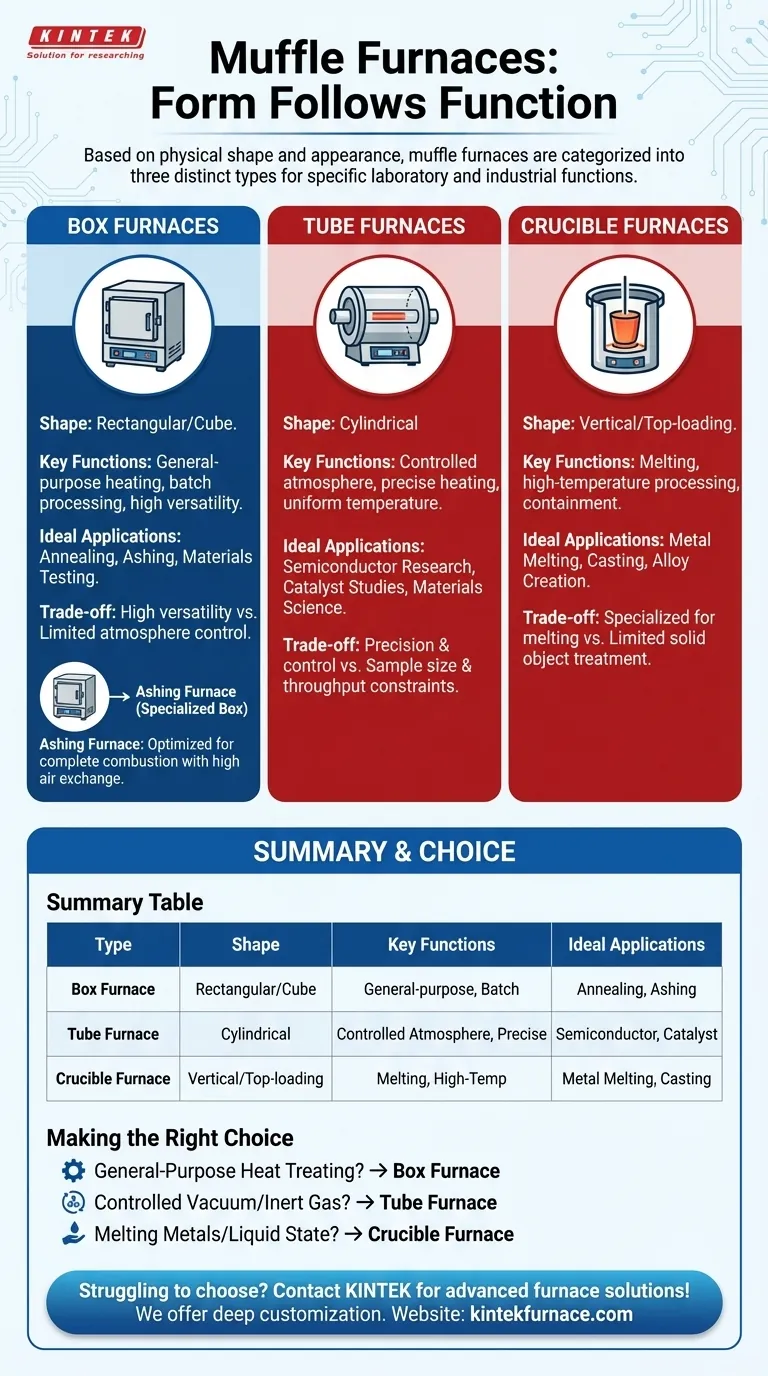

Basés sur leur forme physique et leur apparence, les fours à moufle sont principalement classés en trois types distincts : les fours à chambre (ou de type boîte), les fours tubulaires et les fours à creuset. Chaque conception est construite dans un but précis, sa forme permettant directement un ensemble spécifique de fonctions de laboratoire ou industrielles, allant du chauffage généraliste au traitement de précision sous atmosphères contrôlées.

La forme d'un four à moufle n'est pas un choix esthétique ; c'est l'indicateur le plus critique de sa fonction prévue. Comprendre les différences entre les conceptions de type boîte, tube et creuset est essentiel pour sélectionner l'instrument adapté à votre application de chauffage spécifique.

Les formes principales de fours : la forme suit la fonction

La construction physique d'un four dicte son mode d'utilisation. La forme de la chambre détermine la manière dont les échantillons sont chargés, comment la chaleur est distribuée et si l'atmosphère interne peut être efficacement contrôlée.

Fours de type boîte : le cheval de bataille polyvalent

Un four de type boîte est le type le plus courant, caractérisé par une chambre rectangulaire ou cubique avec une porte de chargement frontale. Cette conception offre une polyvalence maximale.

Sa chambre ouverte et accessible est idéale pour traiter simultanément plusieurs échantillons de différentes tailles et formes. Cela en fait le choix standard pour les travaux de laboratoire généraux, les tests de matériaux, le recuit et les processus de calcination.

Fours tubulaires : précision et atmosphères contrôlées

Un four tubulaire est doté d'une chambre de chauffe cylindrique. Un tube de traitement, généralement en céramique ou en quartz, est placé à l'intérieur, et les échantillons sont chargés dans le tube.

Cette conception excelle dans la création d'une atmosphère étroitement contrôlée. Le tube peut être facilement scellé et purgé avec un gaz inerte ou connecté à un système de vide, empêchant l'oxydation et la contamination. Cela le rend essentiel pour les processus sensibles en semi-conducteurs, en science des matériaux et en recherche sur les catalyseurs.

Fours à creuset : pour la fusion et le traitement à grand volume

Les fours à creuset sont généralement des chambres verticales à chargement par le haut conçues spécifiquement pour contenir un creuset, qui est un récipient utilisé pour faire fondre les métaux, les alliages et d'autres matériaux.

Leur fonction principale est de contenir et de chauffer des matériaux liquides à de très hautes températures en toute sécurité. Contrairement aux fours de type boîte conçus pour le traitement thermique d'objets solides, les fours à creuset sont optimisés pour les applications de fusion et de coulée.

Comprendre les compromis

Le choix de la forme d'un four implique d'équilibrer la polyvalence et la spécialisation. Aucune conception n'est supérieure pour toutes les tâches ; chacune a ses forces et ses limites inhérentes.

Four de type boîte : polyvalence vs. contrôle de l'atmosphère

La principale force d'un four de type boîte est sa flexibilité pour gérer diverses charges d'échantillons.

Cependant, sa grande porte frontale et le volume de sa chambre le rendent difficile et inefficace pour maintenir un vide de haute pureté ou une atmosphère de gaz inerte parfaitement contrôlée par rapport à un four tubulaire scellé.

Four tubulaire : précision vs. contraintes d'échantillon

Le four tubulaire offre un contrôle inégalé sur l'uniformité de la température et l'atmosphère. Cette précision est essentielle pour les applications avancées.

Le compromis est la taille de l'échantillon et le débit. Vous êtes strictement limité par le diamètre du tube de traitement, ce qui le rend peu pratique pour les grandes pièces ou le traitement par lots à grand volume d'articles de forme irrégulière.

Four de calcination : une conception de boîte spécialisée

Un four de calcination est une variante spécifique d'un four de type boîte conçu pour les tests de perte au feu.

Il est conçu avec un taux d'échange d'air élevé pour brûler complètement les matières organiques, ne laissant que des cendres inorganiques. Bien que de forme similaire à un four de type boîte, son système de circulation d'air spécialisé le rend inadapté aux applications nécessitant une atmosphère statique ou contrôlée.

Faire le bon choix pour votre objectif

Les exigences de votre application doivent être le seul moteur de votre décision. Tenez compte du matériau, du processus et du résultat souhaité pour sélectionner la géométrie de four appropriée.

- Si votre objectif principal est le traitement thermique général, la calcination ou le séchage de divers échantillons : Un four de type boîte offre la plus grande polyvalence et facilité d'utilisation.

- Si votre objectif principal est le traitement de matériaux sous vide ou sous gaz inerte spécifique : Un four tubulaire est la seule conception qui peut fournir de manière fiable le contrôle d'atmosphère requis.

- Si votre objectif principal est de faire fondre des métaux ou de maintenir des matériaux à l'état liquide : Un four à creuset à chargement par le haut est spécialement conçu pour cette tâche à haute température.

En comprenant que la forme d'un four est définie par sa fonction prévue, vous pouvez sélectionner l'outil précis requis pour votre application spécifique.

Tableau récapitulatif :

| Type | Forme | Fonctions clés | Applications idéales |

|---|---|---|---|

| Four de type boîte | Rectangulaire/Cubique | Chauffage général, traitement par lots | Recuit, calcination, essais de matériaux |

| Four tubulaire | Cylindrique | Atmosphère contrôlée, chauffage précis | Recherche sur les semi-conducteurs, études de catalyseurs |

| Four à creuset | Vertical/Chargement par le haut | Fusion, traitement à haute température | Fusion de métaux, coulée |

Vous avez du mal à choisir le bon four à moufle pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales, que vous ayez besoin de fours de type boîte polyvalents, de fours tubulaires précis ou de conceptions de creusets spécialisés. Ne laissez pas les limitations d'équipement vous freiner ; contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire