La limitation fondamentale d'un four tubulaire pour les échantillons plus volumineux est sa géométrie. La forme cylindrique et le diamètre fixe imposent une limite physique stricte à la taille de l'échantillon et créent des défis importants pour obtenir un transfert de chaleur uniforme, surtout lorsque vous tentez de traiter des matériaux ou des volumes plus encombrants.

Bien que les fours tubulaires puissent être adaptés à la production industrielle à haut débit, cela est réalisé en exécutant des processus continus ou en utilisant plusieurs unités en parallèle. Ils sont intrinsèquement mal adaptés au traitement d'un seul échantillon solide, physiquement grand ou encombrant, en raison des inefficacités géométriques et thermiques.

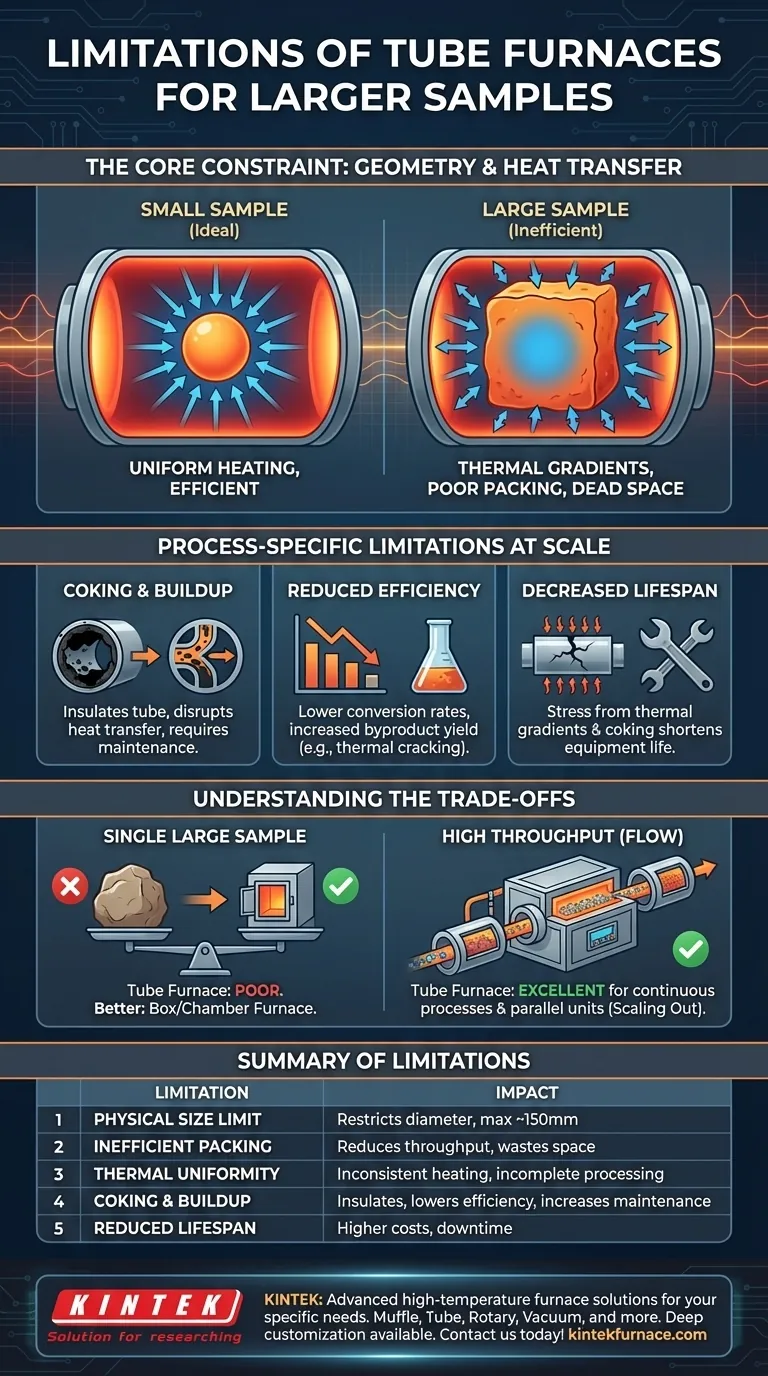

La Contrainte Principale : Géométrie et Transfert de Chaleur

La conception qui rend un four tubulaire parfait pour les atmosphères contrôlées et le chauffage uniforme des petits échantillons devient sa principale faiblesse lorsque la taille augmente.

La Limite de Taille Inhérente du Tube

La limitation la plus évidente est la limite physique du tube. Bien qu'il existe des modèles à « grand volume », ils restent restrictifs, avec des diamètres dépassant souvent environ 6 pouces (150 mm). Cela disqualifie immédiatement tout échantillon qui ne rentrera pas physiquement dans ces dimensions.

Remplissage Inefficace et « Espace Mort »

Pour les solides en vrac ou les poudres, une forme cylindrique est inefficace. Elle entraîne une mauvaise densité de remplissage par rapport à une chambre rectangulaire, ce qui signifie que moins de matériau peut être traité par unité de volume chauffé. Cet « espace mort » gaspille de l'énergie et réduit le débit global.

Le Défi de l'Uniformité Thermique

À mesure que le diamètre du tube augmente, il devient exponentiellement plus difficile de chauffer uniformément le cœur de l'échantillon. La chaleur doit rayonner des parois du four vers l'intérieur, et une masse d'échantillon plus importante crée un gradient thermique important. Le centre de l'échantillon accusera un retard de température, conduisant potentiellement à un traitement incomplet ou incohérent.

Ce problème est amplifié par le matériau du tube lui-même. Des matériaux comme l'acier inoxydable ont une conductivité thermique inférieure à celle du quartz ou de la céramique, ce qui rend encore plus difficile l'obtention d'un profil de température uniforme sur un échantillon de grand diamètre.

Limitations Spécifiques au Processus à Grande Échelle

Pousser un four tubulaire au-delà de sa taille d'échantillon prévue ne fait pas que réduire l'efficacité ; cela peut nuire activement au processus et à l'équipement. Ceci est clairement visible dans des applications telles que le craquage thermique des matériaux lourds.

Cokéfaction et Accumulation de Matériaux

Lors du traitement de plus grands volumes de matériaux organiques ou lourds, les réactions secondaires et le traitement incomplet deviennent plus fréquents. Cela peut entraîner une cokéfaction, où des dépôts carbonés s'accumulent sur les parois intérieures du tube. Cette accumulation agit comme un isolant, perturbant davantage le transfert de chaleur et raccourcissant le cycle de travail effectif.

Efficacité de Traitement Réduite

La conséquence directe d'un mauvais transfert de chaleur et de la cokéfaction est un processus moins efficace. Pour le craquage thermique, cela signifie une profondeur de craquage plus faible, entraînant une utilisation inférieure de la matière première et un rendement accru de sous-produits de faible valeur comme l'huile lourde. Votre processus devient moins productif et moins rentable.

Durée de Vie de l'Équipement Diminuée

La cokéfaction et les gradients thermiques extrêmes exercent une contrainte importante sur le tube du four. Cela peut raccourcir la durée de vie du tube et même endommager les éléments chauffants du four lui-même, entraînant une augmentation des coûts de maintenance et des temps d'arrêt opérationnels.

Comprendre les Compromis

La décision d'utiliser un four tubulaire pour des travaux à plus grande échelle implique de naviguer dans des compromis critiques, en particulier concernant la différence entre la taille de l'échantillon et le débit global.

Débit par Rapport à la Taille de l'Échantillon

Il est crucial de faire la distinction entre le traitement d'un seul grand échantillon et l'obtention d'un débit élevé. Les fours tubulaires sont généralement mauvais pour le premier, mais peuvent être excellents pour le second. Leur capacité à fonctionner en continu les rend idéaux pour traiter des flux stables de gaz, de liquides ou de poudres.

Mise à l'Échelle Latérale, Pas Mise à l'Échelle Verticale

Les références mentionnant des « applications industrielles à grande échelle » font référence à la mise à l'échelle latérale (scaling out). Au lieu de construire un seul four tubulaire massif, les opérations utilisent plusieurs fours tubulaires modulaires fonctionnant en parallèle. Cela maintient les avantages de contrôle du processus d'un tube de petit diamètre tout en atteignant une production totale élevée.

Contraintes du Matériau du Tube

Le choix du matériau du tube (par exemple, quartz, alumine, acier inoxydable) devient plus critique avec les échantillons plus volumineux. Un matériau chimiquement inerte et doté d'une excellente conductivité thermique à la température cible est essentiel pour réussir. L'utilisation d'un mauvais matériau, comme l'acier inoxydable pour la pyrolyse à très haute température, peut entraîner des réactions chimiques avec l'échantillon ou un mauvais contrôle de la température.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le bon équipement, vous devez être clair sur ce que signifie « plus grand » pour votre processus spécifique.

- Si votre objectif principal est de traiter un seul objet solide et volumineux : Un four tubulaire est le mauvais outil. Vous devriez fortement envisager un four boîte ou de chambre, qui offre le volume nécessaire et un chauffage plus uniforme pour les articles en vrac.

- Si votre objectif principal est le débit élevé de gaz, de liquides ou de poudres en circulation : Un système de four tubulaire à flux continu est un excellent choix qui tire parti des forces fondamentales de la conception.

- Si votre objectif principal est de traiter de nombreux petits lots discrets : Un four tubulaire de grand diamètre ou une configuration avec plusieurs fours plus petits fonctionnant en parallèle peut être une solution très efficace.

- Si votre processus implique des matériaux sujets à la cokéfaction ou au dégazage : Évaluez attentivement le diamètre et le matériau du tube, car un diamètre plus petit offre souvent un meilleur contrôle et un fonctionnement plus efficace.

Comprendre ces contraintes vous permet de sélectionner l'outil de traitement thermique qui garantit l'efficacité, la précision et la fiabilité dont votre application a besoin.

Tableau Récapitulatif :

| Limitation | Impact |

|---|---|

| Limite de Taille Physique | Restreint le diamètre de l'échantillon, souvent max ~150 mm |

| Remplissage Inefficace | Réduit le débit avec de l'espace gaspillé |

| Problèmes d'Uniformité Thermique | Provoque un chauffage incohérent et un traitement incomplet |

| Cokéfaction et Accumulation | Isole le tube, diminue l'efficacité, augmente la maintenance |

| Durée de Vie de l'Équipement Réduite | Entraîne des coûts plus élevés et des temps d'arrêt |

Vous êtes confronté aux limites des fours tubulaires pour les grands échantillons ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Améliorez l'efficacité et la fiabilité de votre laboratoire — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents