À la base, un four à atmosphère contrôlée améliore la qualité et la constance des produits en créant un environnement hautement régulé et prévisible. Contrairement à un four standard qui ne contrôle que la température, il gère précisément l'atmosphère gazeuse entourant le matériau, empêchant les réactions chimiques indésirables et garantissant que chaque pièce de chaque lot est traitée de manière identique.

L'avantage fondamental n'est pas seulement la chaleur, mais le contrôle total de l'environnement. En isolant un matériau de l'air réactif et en l'exposant à un mélange gazeux spécifique et uniforme, vous passez de la simple chauffe d'un produit à la véritable ingénierie de ses propriétés finales avec précision et répétabilité.

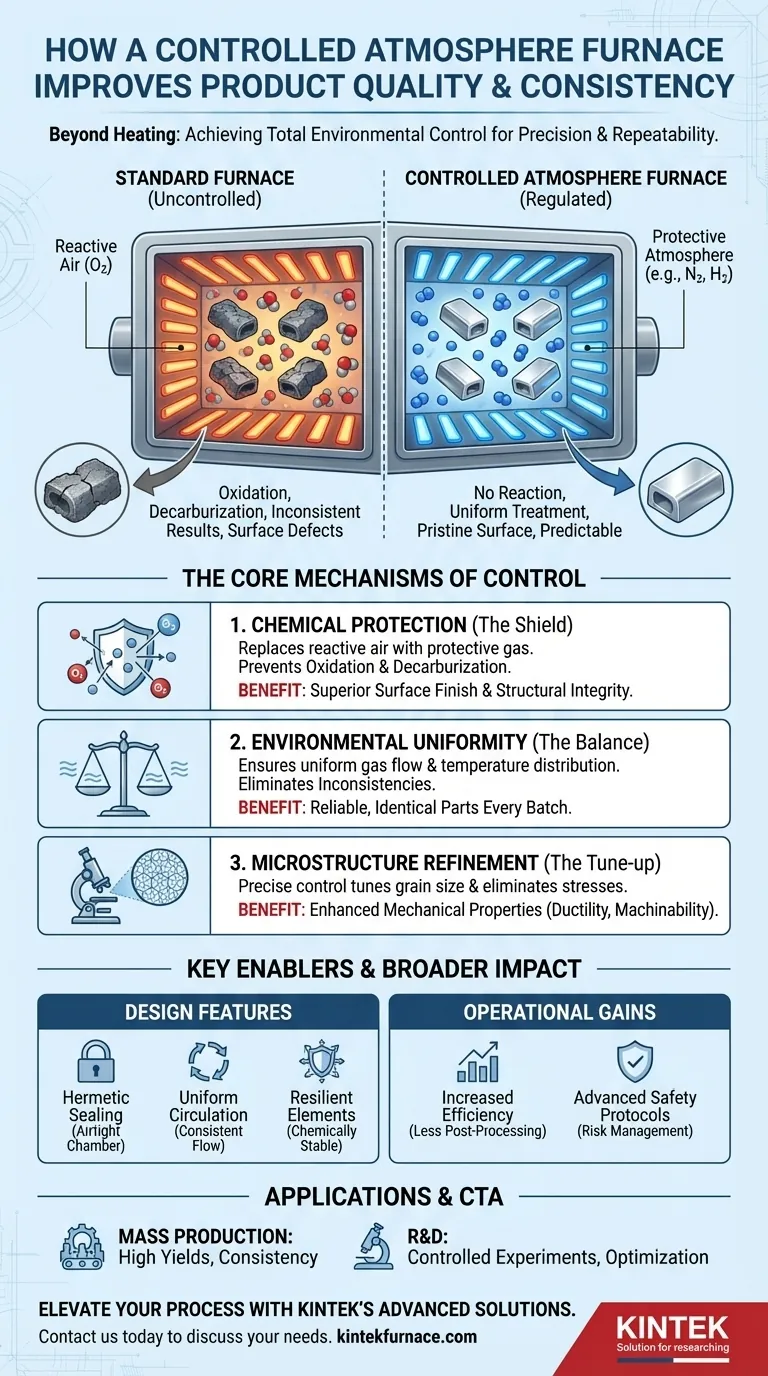

Les mécanismes fondamentaux de contrôle

Un four à atmosphère contrôlée obtient des résultats supérieurs grâce à deux mécanismes principaux : la protection chimique et l'uniformité environnementale. Ces principes agissent ensemble pour garantir un résultat prévisible.

Prévention des réactions chimiques indésirables

Le facteur le plus important dégradant la qualité des matériaux pendant le traitement thermique est la réaction avec l'air ambiant, en particulier l'oxygène.

Un four à atmosphère contrôlée remplace l'air par un gaz ou un mélange de gaz spécifique. Cette atmosphère protectrice ou réductrice prévient activement les processus destructeurs tels que l'oxydation (rouille ou formation de calamine) et la décarburation (la perte de teneur en carbone de l'acier), qui peuvent compromettre la finition de surface et l'intégrité structurelle d'un matériau.

Assurer une uniformité absolue

La constance est le résultat direct de l'uniformité. Le four est conçu pour éliminer les variables qui peuvent entraîner des écarts entre les lots ou même au sein d'un seul lot.

En assurant un flux et une distribution uniformes de l'atmosphère, le système garantit que chaque surface du matériau est exposée à la même concentration de gaz et à la même température. Cela élimine les incohérences et assure que le produit entier répond aux spécifications requises.

Affiner la microstructure des matériaux

Ce contrôle précis permet des améliorations métallurgiques ciblées. Des processus comme le recuit peuvent être finement ajustés pour affiner la taille des grains du matériau et éliminer les contraintes résiduelles.

Le résultat est un produit aux propriétés mécaniques significativement améliorées, telles que la ductilité et l'usinabilité, et un profil de performance plus fiable.

Caractéristiques de conception clés qui permettent le contrôle

La capacité du four à maintenir cet environnement précis est une fonction de son ingénierie spécialisée. Plusieurs caractéristiques clés sont essentielles à ses performances.

Étanchéité et intégrité du gaz

Pour maintenir une atmosphère interne pure, la chambre du four doit être hermétiquement scellée. Cela empêche l'air extérieur, avec son oxygène et son humidité réactifs, de s'infiltrer et de contaminer le processus. Ce joint est la première ligne de défense dans le contrôle qualité.

Distribution uniforme de l'atmosphère

Des systèmes internes avancés garantissent que l'atmosphère contrôlée n'est pas statique. Un flux constant et uniforme est maintenu dans toute la chambre, empêchant la formation de poches de gaz stagnantes ou de zones de température inégales. Ceci est crucial pour traiter uniformément des pièces grandes ou de forme complexe.

Éléments chauffants résistants

Les éléments chauffants eux-mêmes sont conçus pour fonctionner de manière fiable dans des atmosphères chimiques spécifiques. Ils sont fabriqués à partir de matériaux qui ne se dégraderont pas ou ne réagiront pas avec les gaz du processus, assurant une stabilité à long terme et une puissance thermique constante.

Comprendre les implications plus larges

Bien que l'objectif principal soit la qualité, l'utilisation d'une atmosphère contrôlée a des conséquences opérationnelles et de sécurité plus larges.

Efficacité et débit

En empêchant la formation de calamine et d'autres défauts de surface, les étapes de post-traitement comme le nettoyage ou l'usinage peuvent souvent être réduites ou éliminées. Cela améliore le débit de production et réduit les coûts d'exploitation globaux. Les fours modernes sont également conçus pour une haute efficacité énergétique.

Protocoles de sécurité avancés

Travailler avec des gaz potentiellement inflammables ou dangereux comme l'hydrogène ou l'ammoniac nécessite des systèmes de sécurité robustes. Ces fours sont équipés de dispositifs de protection contre les explosions et d'autres mécanismes de sécurité pour gérer ces risques, exigeant une formation spécialisée des opérateurs et une stricte adhésion aux protocoles.

Faire le bon choix pour votre application

La décision d'utiliser un four à atmosphère contrôlée dépend entièrement de votre objectif final.

- Si votre objectif principal est la production industrielle de masse : Le principal avantage est la constance extrême, qui conduit à des rendements plus élevés, moins de déchets et un produit final plus fiable.

- Si votre objectif principal est la recherche et le développement de matériaux : Le four fournit un environnement parfaitement contrôlé pour mener des expériences à haute température et optimiser de nouveaux matériaux sans une variable confondante de réaction atmosphérique.

En maîtrisant l'environnement, vous obtenez un contrôle direct sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Mécanisme | Avantage clé | Impact sur la qualité |

|---|---|---|

| Protection chimique | Prévient l'oxydation et la décarburation | Améliore la finition de surface et l'intégrité structurelle |

| Uniformité environnementale | Assure une distribution uniforme du gaz et de la température | Élimine les incohérences pour des spécifications fiables |

| Affinement de la microstructure | Contrôle la taille des grains et réduit les contraintes | Améliore les propriétés mécaniques comme la ductilité |

Prêt à élever votre traitement des matériaux avec précision ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la production industrielle de masse ou la R&D de matériaux, nous fournissons des résultats cohérents et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à atmosphère contrôlée peuvent transformer vos opérations !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux