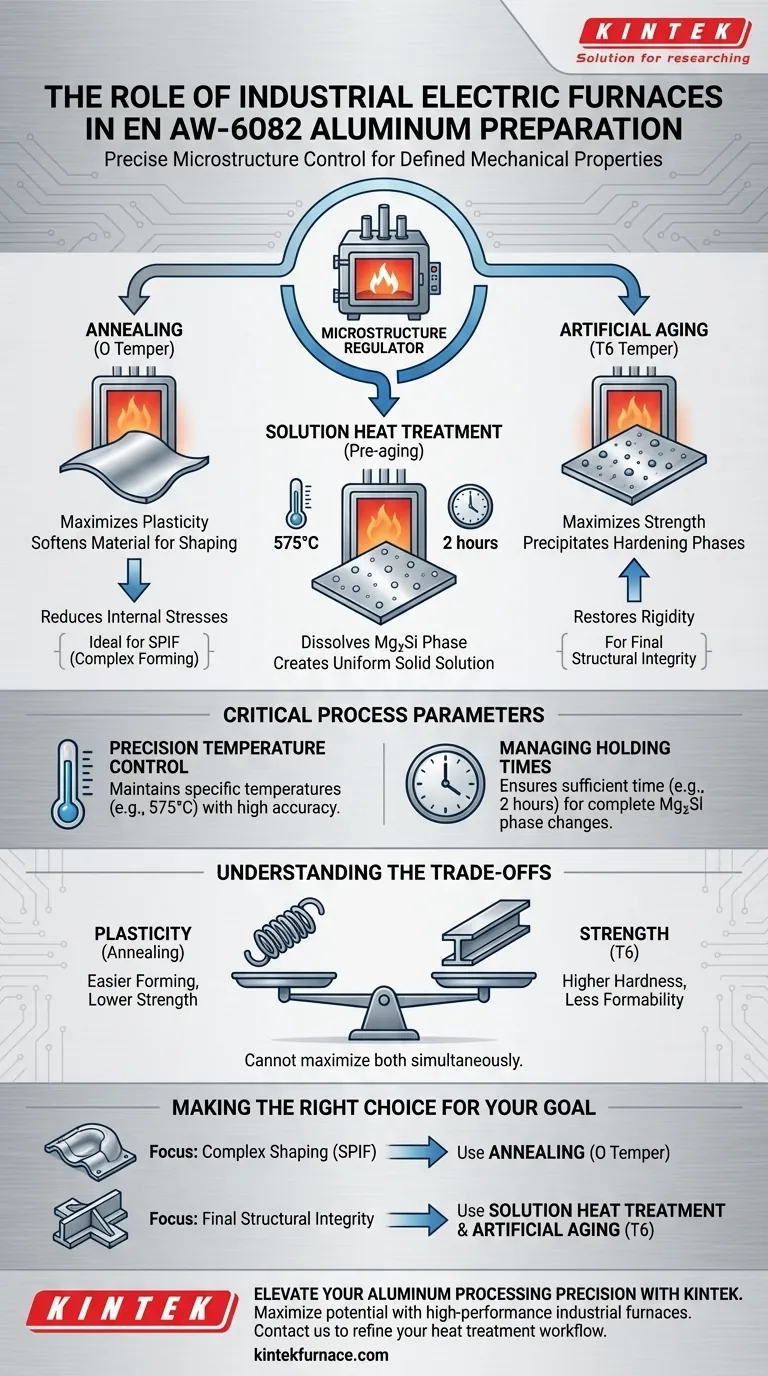

Les fours électriques industriels servent de mécanisme de contrôle précis pour définir les propriétés mécaniques des tôles d'alliage d'aluminium EN AW-6082. Leur fonction principale est d'exécuter des cycles de traitement thermique critiques — spécifiquement le recuit, le traitement thermique de mise en solution et le vieillissement artificiel — qui manipulent la structure interne de l'alliage. En maintenant des températures et des temps de maintien exacts, ces fours préparent le matériau pour des techniques de fabrication exigeantes comme le formage incrémental à point unique (SPIF).

L'objectif principal Le four ne fait pas que chauffer le métal ; il agit comme un régulateur de microstructure. Son objectif est de faciliter la dissolution ou la précipitation de la phase de renforcement Mg2Si, vous permettant de régler avec précision la dureté ou la plasticité spécifique requise pour votre application finale.

Le rôle de la manipulation de la microstructure

Contrôle de la phase Mg2Si

La caractéristique distinctive de l'EN AW-6082 est sa dépendance à la phase siliciure de magnésium (Mg2Si) pour sa résistance.

Le four électrique est responsable du contrôle de l'état de cette phase. Selon le profil de température, le four provoque la dissolution de ces phases dans la matrice d'aluminium, leur précipitation ou leur agrégation.

Ajustement de la dureté de base

En manipulant les phases de renforcement, le four modifie directement la dureté du matériau.

Cela permet aux fabricants de réinitialiser l'état mécanique de l'alliage. Vous pouvez faire passer la tôle d'un état dur et cassant à un état plus mou adapté au formage, ou vice versa.

Modification de la plasticité pour le formage

La plasticité est essentielle pour les processus qui déforment le métal, tels que le SPIF.

Les traitements au four garantissent que le matériau possède une ductilité suffisante pour subir une déformation sans se fissurer. Cette préparation est un prérequis pour obtenir des géométries complexes lors de l'étape de formage.

Cycles de traitement spécifiques

Traitement thermique de mise en solution

Ce processus implique le chauffage de l'alliage à des températures élevées pour dissoudre les éléments solubles.

La référence principale met en évidence des paramètres spécifiques, tels que le maintien d'une température de 575°C. Cela garantit la création d'une solution solide uniforme avant les étapes ultérieures.

Recuit (Revenu O)

Lorsque la plasticité maximale est requise, le four est utilisé pour le recuit.

Ce processus adoucit l'alliage, réduit les contraintes internes et maximise la ductilité. C'est la préparation idéale lorsque la tôle d'aluminium doit subir une déformation mécanique importante.

Vieillissement artificiel (Revenu T6)

Une fois le matériau formé, le four peut être utilisé pour restaurer sa résistance.

Par vieillissement artificiel, le four favorise la précipitation contrôlée de particules de renforcement. Cela ramène le composant à un revenu T6, lui conférant la rigidité et la durabilité nécessaires au produit final.

Paramètres critiques du processus

Contrôle précis de la température

L'efficacité du traitement thermique dépend de la stabilité thermique.

Les fours électriques industriels sont utilisés car ils peuvent maintenir des températures spécifiques, telles que les 575°C requis pour le traitement de mise en solution, avec une grande précision. Des écarts ici peuvent entraîner des propriétés mécaniques incohérentes.

Gestion des temps de maintien

Le temps est tout aussi critique que la température dans ces réactions chimiques.

La référence note des durées spécifiques, telles que 2 heures, qui permettent aux phases Mg2Si d'atteindre l'état désiré. Raccourcir ce temps empêche la dissolution ou la précipitation complète nécessaire au revenu cible.

Comprendre les compromis

Plasticité vs. Résistance

Vous ne pouvez pas maximiser les deux propriétés simultanément en une seule étape.

Le four vous permet de privilégier la plasticité (via le recuit) pour faciliter le formage, mais cela sacrifie temporairement la résistance. Inversement, le vieillissement crée de la résistance mais réduit la capacité du matériau à être formé sans se casser.

Le coût de la précision

L'obtention de ces revenus spécifiques nécessite une adhésion rigoureuse aux paramètres.

Si le four ne parvient pas à maintenir 575°C de manière constante ou si la fenêtre de 2 heures est raccourcie, le matériau n'atteindra pas les exigences de base pour le SPIF. Il n'y a pas de raccourci ; le processus exige une conformité exacte avec la recette thermique.

Faire le bon choix pour votre objectif

Pour optimiser votre préparation EN AW-6082, alignez le cycle du four avec votre étape de fabrication immédiate :

- Si votre objectif principal est le formage complexe (SPIF) : Utilisez le four pour le Recuit (Revenu O) afin de maximiser la plasticité et de minimiser le risque de fissuration pendant la déformation.

- Si votre objectif principal est l'intégrité structurelle finale : Utilisez le four pour le Traitement thermique de mise en solution et le Vieillissement artificiel (T6) afin de précipiter le Mg2Si et de maximiser la dureté.

En utilisant le four électrique industriel comme outil de gestion des phases, vous vous assurez que vos tôles d'aluminium sont parfaitement adaptées aux exigences de votre processus de fabrication spécifique.

Tableau récapitulatif :

| Processus de traitement thermique | Revenu cible | Fonction principale | Paramètres clés (typiques) |

|---|---|---|---|

| Recuit | Revenu O | Maximise la plasticité et réduit les contraintes pour le formage | Adoucit le matériau pour la déformation |

| Traitement thermique de mise en solution | État avant vieillissement | Dissout la phase Mg2Si dans la matrice d'aluminium | ~575°C pendant 2 heures |

| Vieillissement artificiel | Revenu T6 | Précipite les phases de durcissement pour la résistance | Refroidissement et réchauffage contrôlés |

| Contrôle de la microstructure | N/A | Régule la dureté et la ductilité via Mg2Si | Temps de maintien thermiques précis |

Élevez la précision de votre traitement de l'aluminium

Maximisez le potentiel de l'EN AW-6082 et d'autres alliages avancés avec les fours industriels haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés au contrôle précis de la température et à la manipulation uniforme de la microstructure. Que vous ayez besoin d'optimiser la plasticité pour le SPIF ou d'atteindre une dureté T6 maximale, nos solutions de laboratoire et industrielles personnalisables sont conçues pour vos besoins uniques.

Prêt à affiner votre flux de travail de traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Importance de la disposition du NaH2PO2 dans la phosphorisation V-Ni3S2/NF : Assurer un dopage uniforme en 3D

- Comment les effets des paramètres du four de traitement thermique sur l'AlSi10Mg sont-ils évalués ? Analyse micrographique maître

- Quel rôle joue un four de séchage par ventilation en laboratoire dans la préparation de Mn3O4 dopé au Ti ? Optimisez la qualité de votre précurseur

- Comment le contrôle du débit de gaz Argon de haute pureté affecte-t-il le dépôt de films Al/Ni ? Maîtriser la pulvérisation de précision

- Quelle est l'importance du processus de recuit à 220 °C ? Synthèse de films minces anti-pérofskites de haute pureté

- Quelles conditions un autoclave fournit-il pour la synthèse hydrothermale de MoS2 ? Obtenir une croissance optimale des nanosheets de MoS2

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Quel rôle joue un four de chauffage vertical dans la production de composites nano-verre ? Experts en façonnage de précision