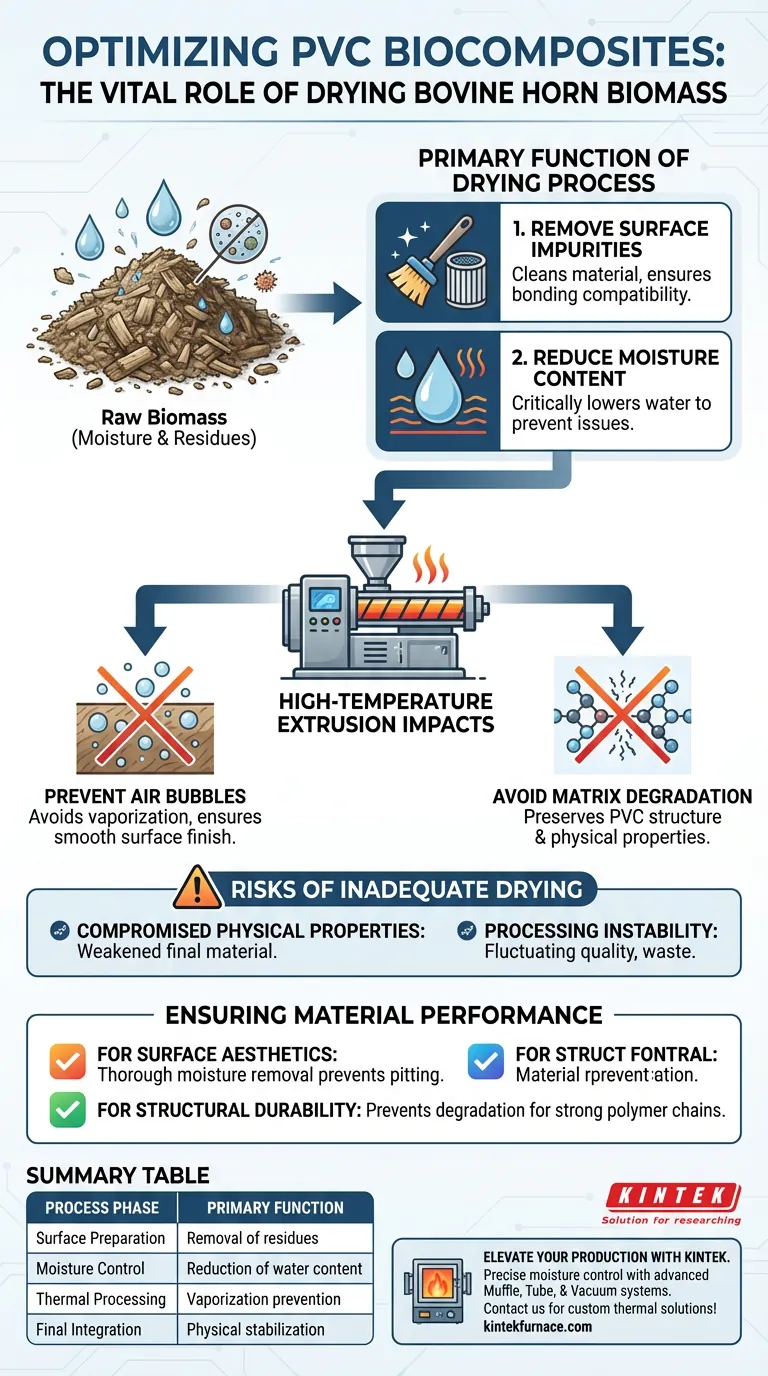

La fonction principale du processus de séchage de la biomasse de corne de bovin est d'éliminer les résidus de surface et de réduire de manière critique la teneur en humidité avant la formation du composite. Cette étape assure la propreté de la matière première et empêche la vapeur d'eau de compromettre la matrice de PVC pendant l'extrusion à haute température.

Le contrôle de l'humidité est le facteur déterminant de la qualité des biocomposites ; le non-séchage de la biomasse entraîne des vides d'air et une dégradation de la matrice, ce qui affaiblit directement les propriétés physiques du matériau final.

Le rôle du séchage dans la préparation des matériaux

Élimination des impuretés de surface

Avant que la biomasse ne puisse être intégrée au polymère, elle doit être chimiquement et physiquement stable. Le séchage sert d'étape de purification, éliminant efficacement les résidus de surface qui pourraient interférer avec la liaison.

Cela garantit que seul un matériau biologique propre et compatible entre dans la phase de traitement.

Réduction de la teneur en humidité

La biomasse de corne de bovin retient naturellement de l'eau, ce qui est incompatible avec les polymères hydrophobes comme le PVC. L'objectif mécanique central de ce processus est de réduire considérablement la teneur en humidité de la matière première.

En extrayant cette humidité au préalable, vous préparez la biomasse aux contraintes thermiques du processus de fabrication.

Impacts critiques sur l'extrusion à haute température

Prévention de la formation de bulles d'air

Pendant le processus d'extrusion, les matériaux sont soumis à des températures élevées qui dépassent largement le point d'ébullition de l'eau. Si de l'humidité reste dans la biomasse, elle se vaporisera instantanément, générant des bulles d'air dans le composite.

Ces vides interrompent la structure du matériau, créant des points faibles et ruinant la finition de surface.

Éviter la dégradation de la matrice

L'eau ne crée pas seulement des vides ; elle réagit activement avec la matrice polymère sous l'effet de la chaleur. Un excès d'humidité pendant l'extrusion provoque une dégradation de la matrice, décomposant les chaînes de PVC.

Cette décomposition chimique compromet l'intégrité structurelle du composite, conduisant à un produit aux propriétés physiques inférieures.

Les risques d'un séchage inadéquat

Propriétés physiques compromises

Le compromis ultime dans ce processus est entre le temps de préparation et la résistance finale du matériau. Négliger la phase de séchage entraîne directement un échec dans la préservation des propriétés physiques du composite.

Instabilité du traitement

Un séchage incohérent conduit à une extrusion incohérente. Si la biomasse n'est pas uniformément sèche, le processus de fabrication devient imprévisible, entraînant une qualité fluctuante et une augmentation des déchets de matériaux.

Assurer la performance du matériau

Pour maximiser la qualité de vos biocomposites de PVC, privilégiez la phase de séchage en fonction de vos exigences de performance spécifiques :

- Si votre objectif principal est l'esthétique de surface : Assurez une élimination complète de l'humidité pour éviter la vaporisation qui provoque des bulles d'air visibles et des piqûres de surface.

- Si votre objectif principal est la durabilité structurelle : Privilégiez le séchage pour prévenir la dégradation de la matrice, en veillant à ce que les chaînes polymères de PVC restent intactes et solides.

Le succès d'un biocomposite de PVC dépend moins du mélange que de la préparation rigoureuse des composants de la biomasse.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Impact sur la qualité |

|---|---|---|

| Préparation de surface | Élimination des résidus | Assure la compatibilité de liaison avec le PVC |

| Contrôle de l'humidité | Réduction de la teneur en eau | Prévient les vides d'air et les piqûres de surface |

| Traitement thermique | Prévention de la vaporisation | Protège les chaînes polymères de la dégradation |

| Intégration finale | Stabilisation physique | Maximise l'intégrité structurelle et la durabilité |

Améliorez votre production de biocomposites avec KINTEK

Un contrôle précis de l'humidité est le fondement des biocomposites de PVC haute performance. Chez KINTEK, nous comprenons que la préparation des matériaux nécessite une précision thermique rigoureuse. Nos équipes expertes en R&D et en fabrication fournissent des systèmes de muffles, de tubes et de vide avancés, spécialement conçus pour stabiliser les additifs biologiques et prévenir la dégradation de la matrice.

Que vous ayez besoin de fours haute température personnalisables ou de solutions de séchage spécialisées, nous vous aidons à éliminer l'instabilité du traitement et à maximiser la durabilité des matériaux. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Hamza Ennadafy, Naoual Belouaggadia. Thermogravimetric Analysis of Rigid PVC and Animal-Origin Bio-Composite: Experimental Study and Comparative Analysis. DOI: 10.18280/ijht.420105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

Les gens demandent aussi

- Quel est le rôle des fours électriques dans la réduction directe du fer ? Alimenter l'avenir de la métallurgie verte

- Comment l'ajout de RhCl3 facilite-t-il la synthèse de cristaux de RhSeCl ? Obtenez une croissance cristalline de haute qualité

- Quel est l'objectif des essais de traction à haute température sur l'alliage de titane TC4 ? Maîtriser les limites de formage à chaud

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Comment un système d'analyse de l'évolution des gaz surveille-t-il le dégagement de gaz ? Optimisez l'intégrité de vos moulages

- Quel est le but de l'utilisation d'une étuve de séchage sous vide dans le post-traitement des catalyseurs Pd/BPC ? Optimiser les performances.

- Comment l'équipement de frittage par plasma pulsé (SPS) est-il utilisé dans les f-TEG ? Amélioration de la stabilité de l'interface Alpha-Mg3Bi2