La fonction principale d'un four de frittage sous vide est de fournir un environnement à haute température strictement contrôlé qui permet la densification du carbure cémenté sans dégradation chimique. En chauffant le matériau sous vide, le four permet la transition d'une poudre compactée à un composant solide et résistant, tout en empêchant l'oxydation et en utilisant la conduction et le rayonnement thermiques pour assurer l'uniformité structurelle.

Idée clé Le four de frittage sous vide agit à la fois comme un réacteur thermique et un écran protecteur. Son objectif ultime est d'atteindre une densité proche de la valeur théorique dans le produit final en liquéfiant la phase liante (cobalt) et en éliminant les impuretés, tout en empêchant le matériau de réagir de manière indésirable avec l'oxygène ou les gaz atmosphériques.

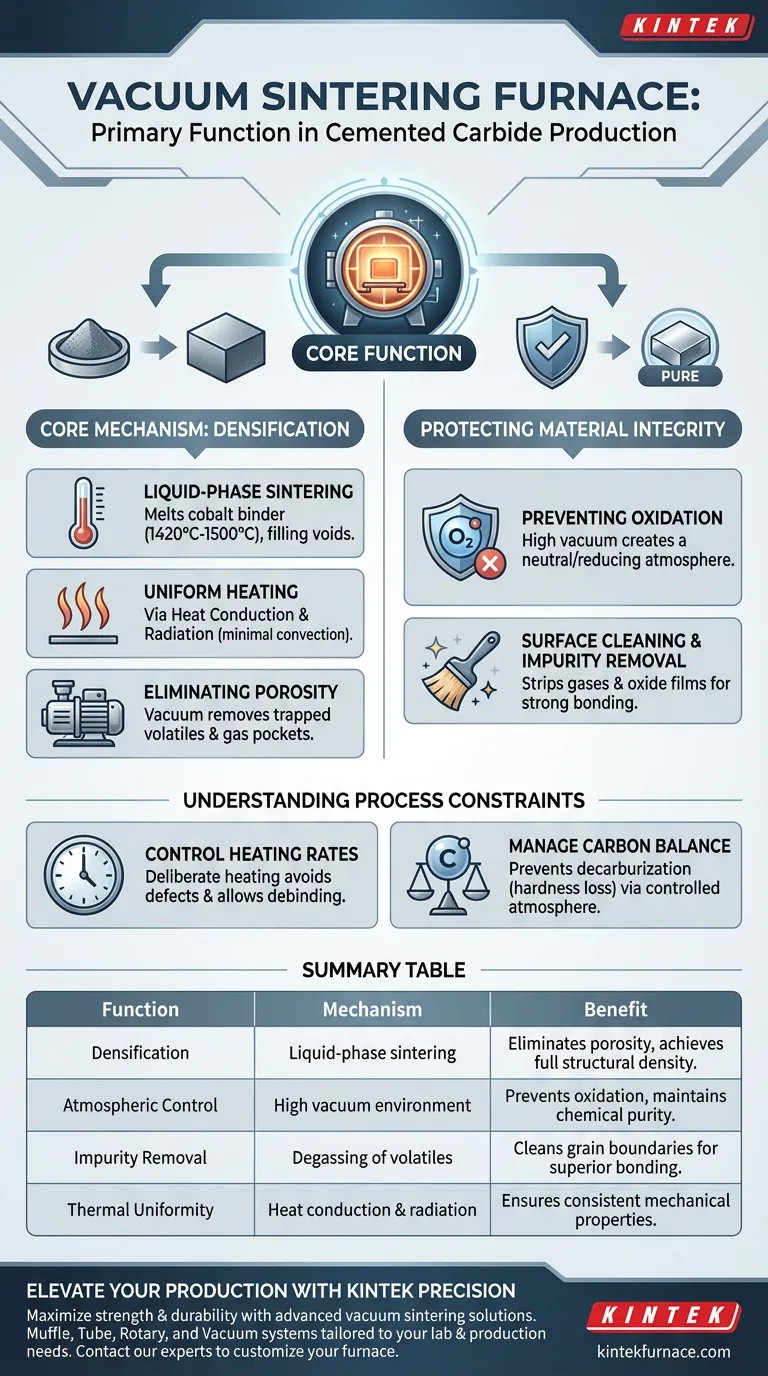

Le Mécanisme Central : La Densification

L'objectif principal du four est de faciliter la transformation physique de la structure du matériau. Ceci est réalisé grâce à une régulation thermique et un contrôle atmosphérique précis.

Atteindre le Frittage en Phase Liquide

Le four élève les températures à des niveaux critiques (typiquement entre 1420°C et 1500°C), provoquant la fusion de la phase liante de cobalt. Cette phase liquide mouille les grains de carbure de tungstène, remplissant les vides entre les particules par capillarité pour créer une masse solide et non poreuse.

Utilisation des Modes de Transfert de Chaleur

Pour assurer un chauffage uniforme du matériau, le four s'appuie sur la conduction et le rayonnement thermiques, avec une convection minimale due à l'environnement sous vide. Ce profil de chauffage contrôlé est essentiel pour maintenir des propriétés uniformes dans toute la pièce en carbure cémenté.

Élimination de la Porosité

L'environnement sous vide joue un rôle actif dans la densification en abaissant le point d'ébullition des volatils piégés. La basse pression aide à éliminer les poches de gaz du compact de poudre, garantissant que l'alliage final atteint un niveau de densification proche de sa limite théorique.

Protection de l'Intégrité du Matériau

Au-delà du simple chauffage, le four sous vide remplit une fonction chimique critique. Il préserve la pureté du carbure cémenté, qui est directement liée à ses performances mécaniques.

Prévention de l'Oxydation

Les hautes températures accélèrent généralement l'oxydation, qui dégrade le carbure cémenté. Le four crée une atmosphère neutre ou réductrice (vide poussé) qui empêche l'oxygène de réagir avec le carbure de tungstène ou le cobalt, garantissant que le matériau conserve sa composition chimique conçue.

Nettoyage de Surface et Élimination des Impuretés

L'environnement sous vide élimine efficacement les gaz adsorbés et les films d'oxyde de la surface des particules de poudre. Des surfaces de particules propres sont une condition préalable à une liaison solide aux joints de grains, ce qui détermine la résistance et la ténacité finales de l'outil.

Comprendre les Contraintes du Processus

Bien que le frittage sous vide soit efficace, il nécessite une gestion minutieuse des compromis physiques et chimiques pour éviter les défauts.

Contrôle des Vitesses de Chauffage

L'application de la chaleur doit être délibérée ; une vitesse de chauffage très lente (par exemple, 0,2 °C/min) est souvent requise pendant les premières étapes pour éliminer en douceur les liants résiduels. Un chauffage rapide pendant la mauvaise phase peut entraîner des défauts structurels ou un déliantage incomplet.

Gestion de l'Équilibre Carboné

Bien que le vide empêche l'oxydation, l'environnement doit également empêcher la décarburation (perte de carbone). Si l'atmosphère n'est pas parfaitement contrôlée — utilisant parfois des environnements de conteneur spécifiques comme le graphite — la phase carbure de tungstène peut se dégrader, ruinant la dureté du matériau.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité d'un four de frittage sous vide, alignez vos paramètres de processus sur vos objectifs de qualité spécifiques.

- Si votre objectif principal est la résistance mécanique : Privilégiez un processus qui assure des joints de grains propres en maintenant un vide poussé pour éliminer tous les films d'oxyde avant le début de la phase liquide.

- Si votre objectif principal est la densification complète : Assurez-vous que le four peut atteindre et maintenir la température optimale (environ 1450°C) pour permettre un flux adéquat de la phase liquide de cobalt dans tous les interstices des particules.

En contrôlant strictement le vide et le profil de température, vous garantissez que le carbure cémenté répond aux spécifications de conception rigoureuses requises pour les applications industrielles de haute performance.

Tableau Récapitulatif :

| Fonction | Mécanisme | Avantage pour le Carbure Cémenté |

|---|---|---|

| Densification | Frittage en phase liquide (1420°C - 1500°C) | Élimine la porosité et atteint une densité structurelle complète. |

| Contrôle Atmosphérique | Environnement sous vide poussé | Prévient l'oxydation et maintient la pureté chimique de l'alliage. |

| Élimination des Impuretés | Dégazage des volatils | Nettoie les joints de grains pour une résistance de liaison supérieure. |

| Uniformité Thermique | Conduction et rayonnement thermiques | Assure des propriétés mécaniques constantes dans toute la pièce. |

Améliorez Votre Production de Carbure avec KINTEK Precision

Maximisez la résistance et la durabilité de vos composants industriels avec les solutions avancées de frittage sous vide de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de frittage Muffle, Tube, Rotatif et sous Vide haute performance, adaptés à vos exigences matérielles spécifiques. Que vous ayez besoin d'une densification proche de la valeur théorique ou d'un contrôle atmosphérique précis, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire et en production.

Prêt à optimiser vos processus à haute température ? Contactez nos experts dès aujourd'hui pour trouver le four idéal pour votre application.

Guide Visuel

Références

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment fonctionne un four de traitement thermique sous vide ? Obtenez des résultats impeccables et haute performance

- Pourquoi un environnement de vide poussé est-il nécessaire lors du SPS de poudres d'alliage CoCrFeMnNi ? Assurer la pureté et la densité

- Pourquoi les fours de frittage pour céramiques diborures à haute entropie doivent-ils avoir un contrôle du vide ? Protégez l'intégrité de votre matériau

- Quelle est la nécessité d'utiliser une chambre à vide avant de durcir l'époxy ? Éliminer les défauts pour une intégrité matérielle supérieure

- Qu'est-ce que la « maladie de l'hydrogène » dans le traitement thermique du cuivre et comment le recuit sous vide l'empêche-t-il ? Apprenez à éviter une défaillance catastrophique

- Quelle est la fonction des fours de frittage à haute température dans la densification des cibles de Ga2O3:Er ?

- Quels avantages techniques les fours à haute température sous vide offrent-ils pour le brasage de panneaux sandwich ? Obtenir des liaisons plus solides

- Quelles sont les caractéristiques de sécurité intégrées aux fours de frittage sous pression sous vide ? Assurer la protection de l'opérateur et de l'équipement