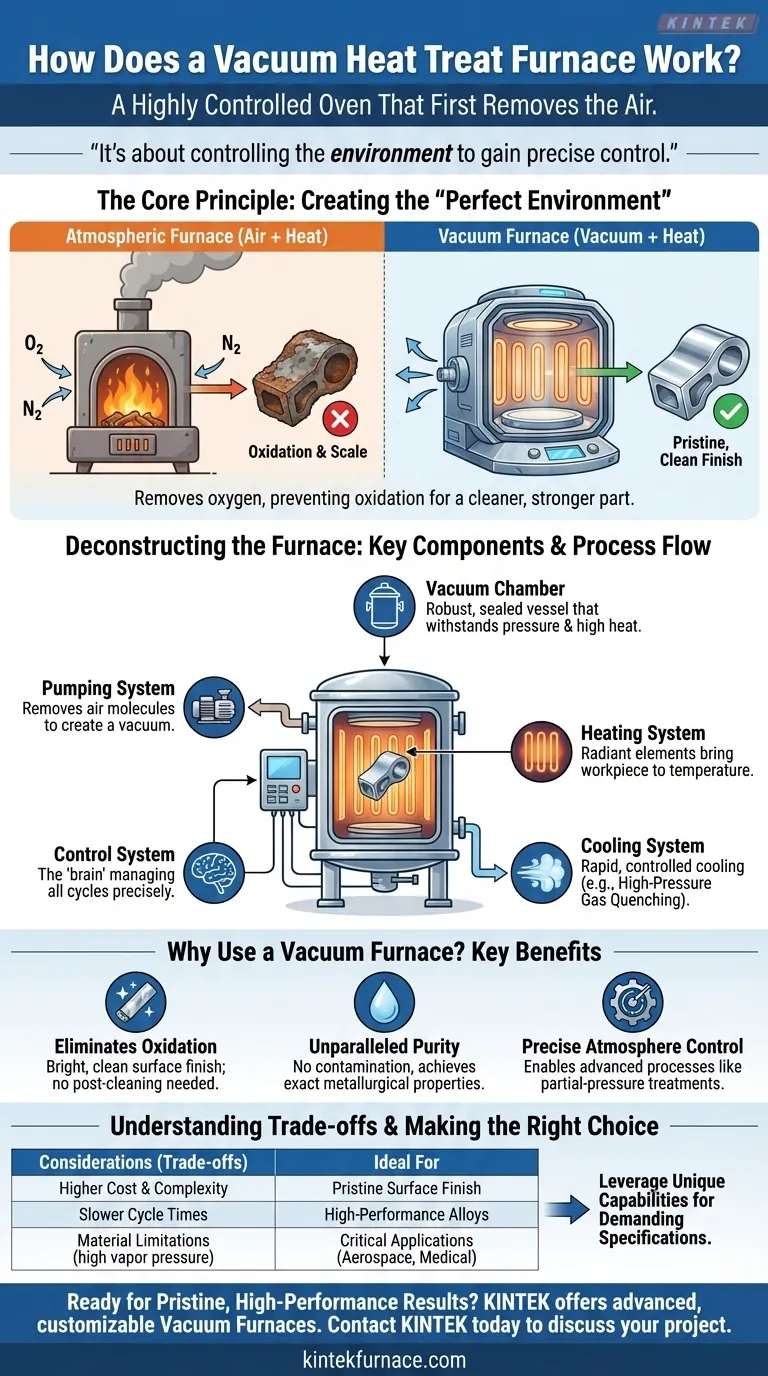

À la base, un four de traitement thermique sous vide est un four hautement contrôlé qui élimine d'abord l'air. Il fonctionne en créant un vide à l'intérieur d'une chambre scellée avant de chauffer le matériau. Cette élimination de l'oxygène et des autres gaz atmosphériques empêche l'oxydation et d'autres réactions chimiques indésirables, ce qui donne une pièce plus propre, plus solide et traitée avec une plus grande précision.

L'idée cruciale est que le traitement thermique sous vide ne consiste pas seulement à appliquer de la chaleur ; il s'agit de contrôler l'environnement. En retirant l'atmosphère, vous obtenez un contrôle précis sur les propriétés finales du matériau, réalisant des résultats impossibles dans un four standard.

Le But du Vide : Créer un Environnement Parfait

La décision d'utiliser un four sous vide est motivée par le besoin d'un contrôle absolu. Le vide lui-même n'est pas le traitement ; il est l'élément permettant un environnement de traitement parfait.

Éliminer l'Oxydation et la Contamination

Lorsque les métaux sont chauffés en présence d'air, l'oxygène provoque une réaction chimique, formant une couche d'oxyde ou une « calamine » à la surface. Un four sous vide élimine pratiquement tout l'oxygène, l'azote et la vapeur d'eau, empêchant complètement l'oxydation.

Il en résulte un état de surface brillant et propre dès la sortie du four, éliminant souvent le besoin de nettoyage, de rectification ou d'usinage ultérieur.

Atteindre une Pureté Inégalée

Au-delà de l'oxygène, le vide élimine d'autres contaminants potentiels. Cela garantit que la chimie du matériau reste pure et que le processus de traitement thermique ne produit que les changements métallurgiques souhaités sans introduire d'impuretés indésirables.

Permettre un Contrôle Atmosphérique Précis

Dans certains processus avancés, après avoir établi le vide initial, un gaz pur spécifique comme l'argon ou l'azote est intentionnellement réintroduit dans la chambre à une pression contrôlée. C'est ce qu'on appelle un processus à pression partielle.

Cette technique donne aux opérateurs un contrôle encore plus fin sur le processus, par exemple, en utilisant de l'azote pour des applications spécifiques de durcissement superficiel sur l'acier.

Démontage du Four : Composants Clés et Leurs Rôles

Un four sous vide est un système de composants intégrés travaillant ensemble pour gérer l'environnement et le cycle thermique.

La Chambre à Vide

C'est le récipient en acier scellé et robuste qui contient la pièce à usiner. Il est conçu pour résister à la fois à la pression atmosphérique externe extrême lorsqu'il est sous vide et aux températures internes élevées.

Le Système de Pompage

C'est le cœur de la création du vide. Il se compose généralement d'une série de pompes, telles qu'une pompe mécanique de « pré-vide » et une pompe à « diffusion » ou « turbomoléculaire », qui fonctionnent par étapes pour éliminer les molécules d'air de la chambre.

Le Système de Chauffage

Des éléments chauffants, souvent en graphite ou en métaux réfractaires, sont situés à l'intérieur de la chambre. Ils génèrent une chaleur rayonnante pour amener la pièce à la température requise, qui peut dépasser 2 000 °F (1 093 °C). Le système de contrôle gère précisément l'alimentation de ces éléments.

Le Système de Contrôle

C'est le cerveau de l'opération. Un système de contrôle informatique sophistiqué surveille et régule le niveau de vide, les vitesses de montée en température, les temps de maintien et les cycles de refroidissement selon une recette préprogrammée pour le matériau spécifique traité.

Le Système de Refroidissement et de Trempe

Après le chauffage, le matériau doit être refroidi à une vitesse spécifique pour fixer les propriétés souhaitées. Les fours sous vide y parviennent par des méthodes telles que la trempe par gaz haute pression (HPGQ), où un gaz inerte comme l'argon ou l'azote est projeté dans la chambre. Certains fours sont également équipés pour effectuer une trempe à l'huile ou à l'eau.

Comprendre les Compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle. L'objectivité exige de reconnaître ses limites.

Coût et Complexité

Les fours sous vide sont nettement plus complexes et coûteux à l'achat, à l'exploitation et à l'entretien que leurs homologues atmosphériques. Les pompes à vide, les joints et les systèmes de contrôle nécessitent des connaissances et un entretien spécialisés.

Temps de Cycle Plus Lents

Le processus de mise sous vide de la chambre jusqu'au niveau requis ajoute du temps à chaque cycle. Pour les pièces à grand volume et à faible marge où le temps de cycle est critique, cela peut être un inconvénient majeur.

Limitations des Matériaux

Certains matériaux ne conviennent pas au traitement sous vide. Les matériaux ayant des pressions de vapeur élevées (comme le zinc, le plomb ou le cadmium) peuvent « dégazer » pendant le cycle de chauffage, ce qui signifie qu'ils se transforment en vapeur qui contamine le four et la pièce.

Faire le Bon Choix pour Votre Objectif

La sélection du bon processus thermique dépend entièrement des exigences de votre matériau et des objectifs de votre projet.

- Si votre objectif principal est un état de surface impeccable et la prévention de l'oxydation : Le traitement sous vide est le choix supérieur, en particulier pour les pièces qui ne peuvent pas être facilement nettoyées après le traitement.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques haute performance : Le contrôle environnemental précis d'un four sous vide est essentiel pour les alliages avancés utilisés dans l'aérospatiale, le médical et les outils haute performance.

- Si votre objectif principal est le traitement en vrac rentable d'aciers simples : Un four atmosphérique traditionnel peut être plus approprié, à condition qu'une petite quantité de calamine superficielle soit acceptable ou puisse être retirée.

En comprenant comment fonctionne un four sous vide, vous pouvez exploiter ses capacités uniques pour atteindre des spécifications de matériaux exigeantes avec une précision inégalée.

Tableau Récapitulatif :

| Composant Clé | Fonction Principale |

|---|---|

| Chambre à Vide | Récipient scellé qui résiste à la pression et aux températures élevées. |

| Système de Pompage | Élimine les molécules d'air pour créer un environnement sous vide. |

| Système de Chauffage | Les éléments chauffants radiants amènent la pièce à des températures précises. |

| Système de Contrôle | Le « cerveau » qui gère le vide, la température et les cycles de refroidissement. |

| Système de Refroidissement | Refroidit le matériau à une vitesse contrôlée (ex. : Trempe par Gaz Haute Pression). |

| Avantage Clé | Résultat |

| Élimine l'Oxydation | État de surface brillant et propre ; aucun nettoyage post-traitement nécessaire. |

| Contrôle Atmosphérique Précis | Atteint des propriétés métallurgiques exactes pour les alliages avancés. |

Prêt à obtenir des résultats impeccables et haute performance avec un four sous vide ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Notre expertise dans les fours à haute température, y compris notre gamme de Fours Sous Vide et Atmosphériques, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous soyez dans l'aérospatiale, le médical ou l'outillage, notre équipe peut vous aider à sélectionner ou à personnaliser le four parfait pour votre application. Contactez KINTEL dès aujourd'hui pour discuter de votre projet et découvrir la différence que peut apporter l'ingénierie de précision.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase