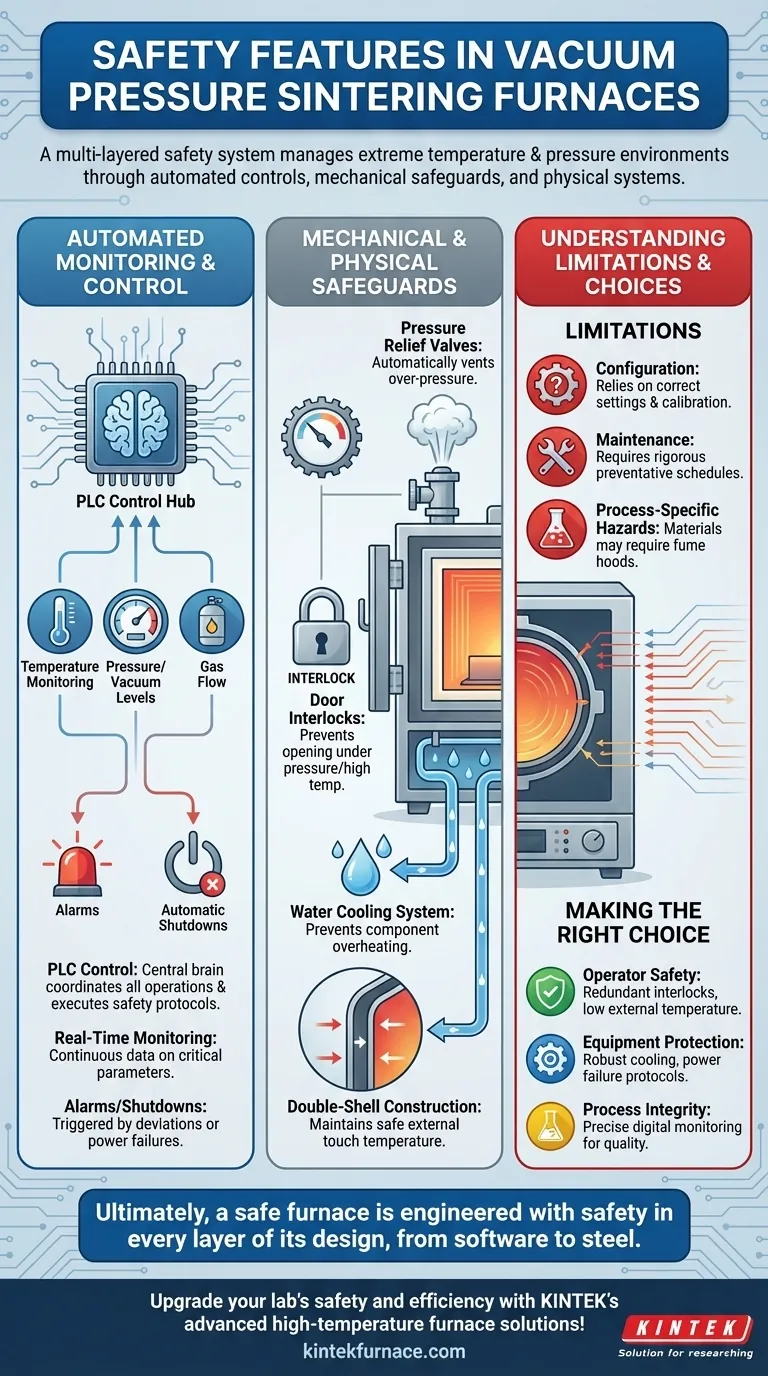

À la base, un four de frittage sous pression sous vide intègre un système de sécurité multicouche pour gérer ses environnements de température et de pression extrêmes. Les principales caractéristiques comprennent la surveillance automatisée des processus via un PLC central, des protections mécaniques comme les interverrouillages de porte et les soupapes de surpression, ainsi que des systèmes physiques robustes tels que le refroidissement par eau pour éviter les pannes d'équipement et assurer la sécurité de l'opérateur.

La sécurité dans ces fours avancés n'est pas une caractéristique unique, mais une philosophie de conception intégrée. Elle combine la sécurité intrinsèque d'un environnement sous vide avec des contrôles logiciels redondants et une ingénierie mécanique robuste pour protéger l'opérateur, l'équipement et le produit final.

La Fondation : Surveillance et Contrôle Automatisés

Le "cerveau" du système de sécurité du four est son Contrôleur Logique Programmable (PLC). Cet ordinateur centralisé coordonne toutes les opérations et agit comme la première ligne de défense contre les anomalies.

Système de Contrôle et de Protection par PLC

Un système PLC complet est le centre névralgique de toutes les fonctions de sécurité. Il reçoit des données des capteurs répartis dans le four et peut exécuter des protocoles de sécurité préprogrammés sans intervention humaine.

Ce contrôle automatisé garantit que les paramètres critiques restent dans les limites de fonctionnement sûres tout au long du cycle de frittage.

Surveillance des Paramètres en Temps Réel

Le PLC surveille en permanence les données opérationnelles clés. Cela inclut la température, les niveaux de pression/vide et le débit de gaz.

Si l'un de ces paramètres s'écarte du point de consigne, le système peut immédiatement déclencher une alarme ou initier une séquence d'arrêt contrôlé.

Alarmes et Arrêts Automatiques

Les protocoles de sécurité standard incluent des alarmes de surchauffe et une protection contre les pannes de courant.

En cas d'anomalie, comme une augmentation soudaine de la température ou une perte d'alimentation électrique de l'installation, le système est conçu pour arrêter automatiquement et en toute sécurité l'équipement, préservant ainsi le four et la charge de travail à l'intérieur.

Protections Mécaniques et Physiques

Au-delà du logiciel, la conception physique du four intègre plusieurs caractéristiques mécaniques pour garantir la sécurité, en particulier lors d'une interaction directe de l'opérateur.

Interverrouillages et Mécanismes de Verrouillage de Porte

Les portes du four sont équipées de mécanismes de verrouillage automatiques et d'interverrouillages de sécurité. Ces caractéristiques empêchent physiquement l'ouverture de la porte lorsque la chambre est sous pression, sous vide ou à haute température.

C'est une protection essentielle qui protège les opérateurs de l'exposition à des conditions dangereuses.

Intégrité de la Pression et du Vide

La chambre du four est une enceinte étanche conçue pour maintenir l'intégrité du vide. Pour protéger contre la surpression, des soupapes de surpression d'urgence sont installées.

Ces soupapes mécaniques évacuent automatiquement la chambre si la pression interne dépasse un seuil de sécurité, évitant ainsi une défaillance catastrophique du récipient.

Systèmes de Refroidissement Avancés

Un système de refroidissement à circulation interne d'eau pure est essentiel. Il empêche la coque du four et les composants critiques de surchauffer pendant le fonctionnement à des températures pouvant dépasser 2000°C.

Un refroidissement efficace est crucial non seulement pour la longévité de l'équipement, mais aussi pour maintenir les surfaces externes du four à une température sûre pour le personnel.

Construction Isolée

De nombreux fours modernes utilisent une construction à double enveloppe. Cette conception permet à un fluide de refroidissement (comme l'eau) de circuler entre les enveloppes intérieure et extérieure, maintenant la température du boîtier externe basse et sûre au toucher.

Comprendre les Limites Inhérentes

Bien que ces systèmes soient robustes, il est essentiel de reconnaître qu'ils ne sont pas infaillibles. Comprendre leurs limites est essentiel pour maintenir un environnement de fonctionnement véritablement sûr.

L'Automatisation Dépend d'une Configuration Correcte

Un système de sécurité automatisé n'est aussi bon que sa programmation et ses capteurs. Des paramètres mal réglés ou un capteur défaillant peuvent compromettre l'ensemble du réseau de sécurité. Un étalonnage régulier et une surveillance humaine restent essentiels.

La Maintenance est Non Négociable

Les composants de sécurité comme les soupapes de surpression, les joints et les pompes du système de refroidissement sont soumis à l'usure. Un programme d'entretien préventif rigoureux n'est pas facultatif ; c'est une exigence fondamentale pour garantir que ces caractéristiques fonctionneront en cas de besoin.

Dangers Spécifiques au Processus

Le matériau fritté peut présenter des risques uniques. Certains matériaux peuvent produire des composés volatils ou dégazer pendant le chauffage, ce qui peut nécessiter des hottes de laboratoire spécialisées ou des systèmes d'extraction locaux pour assurer la qualité de l'air et prévenir l'accumulation de substances dangereuses.

Faire le Bon Choix pour Votre Objectif

L'évaluation des caractéristiques de sécurité d'un four doit être directement liée à vos priorités opérationnelles principales.

- Si votre objectif principal est la sécurité de l'opérateur : Recherchez des interverrouillages de porte redondants, des températures de surface externes basses grâce à un refroidissement à double enveloppe, et des notifications d'alarme PLC claires et sans ambiguïté.

- Si votre objectif principal est la protection de l'équipement : Donnez la priorité à un système de refroidissement par eau robuste, une protection complète contre les pannes de courant, et des protocoles fiables d'arrêt en cas de surchauffe et de surpression.

- Si votre objectif principal est l'intégrité du processus : Assurez-vous que le four offre une surveillance précise et contrôlée numériquement de la température, des niveaux de vide et du débit de gaz pour garantir la qualité et la répétabilité.

En fin de compte, un four sûr est un four où la sécurité est intégrée à chaque couche de sa conception, du logiciel à l'acier.

Tableau Récapitulatif :

| Caractéristique de Sécurité | Composants Clés | Fonction Principale |

|---|---|---|

| Surveillance Automatisée | PLC, Capteurs | Surveille la température, la pression, le débit de gaz ; déclenche les alarmes et les arrêts |

| Protections Mécaniques | Interverrouillages de Porte, Soupapes de Surpression | Empêche l'ouverture de la porte dans des conditions dangereuses ; évacue la surpression |

| Systèmes Physiques | Refroidissement par Eau, Construction à Double Enveloppe | Empêche la surchauffe ; maintient des températures externes sûres |

| Contrôles de Processus | Alarmes, Arrêts Automatiques | Assure un arrêt sûr en cas d'anomalies comme une panne de courant ou une surchauffe |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la protection de l'opérateur et l'intégrité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec une technologie de four sur mesure et sûre !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température