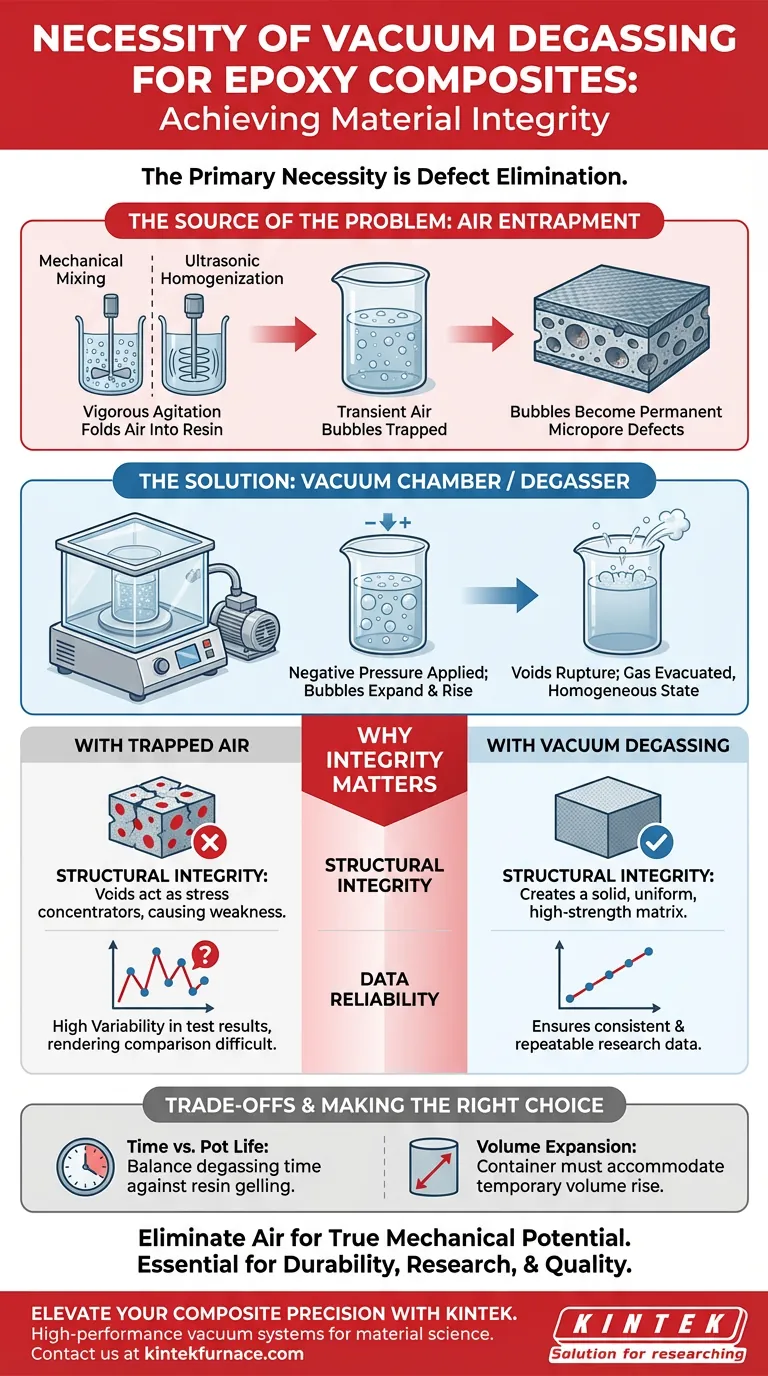

La principale nécessité est l'élimination des défauts. Lorsque la résine époxy est soumise à un mélange mécanique ou à une homogénéisation par ultrasons, des bulles d'air sont inévitablement piégées dans le liquide visqueux. Une chambre à vide ou un dégazeur est nécessaire pour créer un environnement de pression négative qui force ces poches d'air à sortir du mélange avant qu'il ne durcisse.

La présence d'air piégé crée des défauts de micropores qui compromettent fondamentalement le matériau. Le dégazage sous vide est essentiel pour éliminer ces vides, garantissant que le composite conserve son intégrité structurelle prévue et donne des résultats d'essais mécaniques cohérents et fiables.

La source du problème

L'inévitabilité du piégeage de l'air

Le processus de préparation des composites époxy implique presque toujours une agitation vigoureuse. Que vous utilisiez des pales de mélange mécaniques ou une homogénéisation par ultrasons pour mélanger les composants, l'action physique incorpore de l'air dans le liquide.

Des bulles aux défauts

Si ce mélange est laissé à durcir sans intervention, ces bulles d'air transitoires deviennent des caractéristiques permanentes du matériau solide. En science des matériaux, celles-ci sont classées comme des défauts de micropores.

L'impact sur la matrice

Ces défauts interrompent la continuité de la matrice polymère. Au lieu d'un composite solide et uniforme, vous obtenez un matériau criblé de vides microscopiques qui agissent comme des défauts internes.

Le mécanisme de dégazage

Application d'une pression négative

Une chambre à vide fonctionne en réduisant considérablement la pression atmosphérique entourant la résine. À mesure que la pression diminue, les bulles d'air piégées augmentent de taille et remontent rapidement à la surface du liquide.

Rupture des vides

Une fois à la surface, ces bulles éclatent et le gaz est évacué de la chambre. Cela "réinitialise" efficacement la densité du mélange, le ramenant à un état homogène exempt d'inclusions gazeuses.

Pourquoi l'intégrité et la fiabilité sont importantes

Préservation de l'intégrité structurelle

L'objectif principal d'un composite est généralement la résistance mécanique ou la durabilité. Les défauts de micropores agissent comme des concentrateurs de contraintes, rendant la pièce finale nettement plus faible que sa limite théorique.

Assurer des tests fiables

Pour la recherche ou le contrôle qualité, la fiabilité des données est primordiale. Si vous testez un échantillon rempli de vides aléatoires, vos résultats refléteront les défauts plutôt que les véritables propriétés du matériau.

Cohérence entre les échantillons

Le dégazage garantit que chaque échantillon est uniforme. Sans cela, la distribution aléatoire des bulles entraîne une grande variabilité des données de performance, rendant l'analyse comparative difficile, voire impossible.

Comprendre les compromis

Temps vs. Durée de vie en pot

Le dégazage sous vide prend du temps. Vous devez équilibrer la durée du processus sous vide avec la durée de vie en pot (temps de travail) de votre époxy ; si la résine commence à gélifier tout en étant sous vide, le processus échouera.

Expansion du volume

Lorsque les bulles se dilatent sous vide, le volume global de la résine augmente temporairement (souvent doublant ou triplant). Le récipient doit être suffisamment grand pour accueillir cette augmentation afin d'éviter que la résine ne déborde dans la pompe à vide.

Faire le bon choix pour votre objectif

Pour vous assurer que votre composite répond à vos exigences spécifiques, appliquez la logique suivante :

- Si votre objectif principal est la durabilité structurelle : Vous devez dégazifier pour éliminer les concentrateurs de contraintes qui pourraient entraîner des fissures prématurées ou une défaillance sous charge.

- Si votre objectif principal est la recherche et les tests : Vous devez dégazifier pour éviter que la teneur variable en vides n'altère vos données et ne réduise la répétabilité de vos expériences.

L'élimination du piégeage de l'air n'est pas seulement une étape esthétique ; c'est une exigence fondamentale pour atteindre le véritable potentiel mécanique des composites époxy.

Tableau récapitulatif :

| Caractéristique | Impact du piégeage de l'air | Avantage du dégazage sous vide |

|---|---|---|

| Intégrité structurelle | Les vides agissent comme des concentrateurs de contraintes ; provoquent une faiblesse | Crée une matrice solide, uniforme et à haute résistance |

| Fiabilité des données | Grande variabilité des résultats des tests mécaniques | Assure des données de recherche cohérentes et répétables |

| Qualité du matériau | Micropores internes et défauts de surface | Matériau homogène exempt d'inclusions gazeuses |

| Performance | Fissuration prématurée et défaillance du matériau | Maximise le potentiel mécanique théorique |

Élevez la précision de vos composites avec KINTEK

Ne laissez pas l'air piégé compromettre la qualité de votre recherche ou de votre production. KINTEK fournit des chambres à vide et des systèmes de dégazage haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de laboratoire personnalisables sous vide, CVD et à haute température, adaptés à vos besoins spécifiques de traitement de l'époxy.

Prêt à éliminer les défauts et à obtenir des performances matérielles supérieures ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution de vide parfaite pour votre laboratoire.

Guide Visuel

Références

- Mertol Tüfekci, Loïc Salles. Nonlinear behaviour of epoxy and epoxy-based nanocomposites: an integrated experimental and computational analysis. DOI: 10.1080/15397734.2023.2293763

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux

- Quels types de fours de brasage sous vide sont disponibles ? Choisissez la bonne conception pour vos matériaux

- Quels matériaux conviennent au frittage dans un four sous vide ? Obtenez une pureté et une résistance élevées

- Quels sont les principaux types de fours à vide pour la distillation des métaux ? Un guide de purification de haute pureté

- Pourquoi l'utilisation d'un four de séchage sous vide est-elle essentielle lors de la modification de l'électrode à oxygène LSC ? Atteindre une imprégnation profonde

- Comment les fours à vide modernes améliorent-ils l'efficacité énergétique ? Obtenez un traitement thermique supérieur avec des coûts énergétiques réduits

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour le MgO ? Atteindre la densité et la clarté optique

- Quel est le rôle principal d'un four à vide de laboratoire dans le processus de réduction carbothermique du magnésium ? Créer l'environnement idéal pour une production de haute pureté