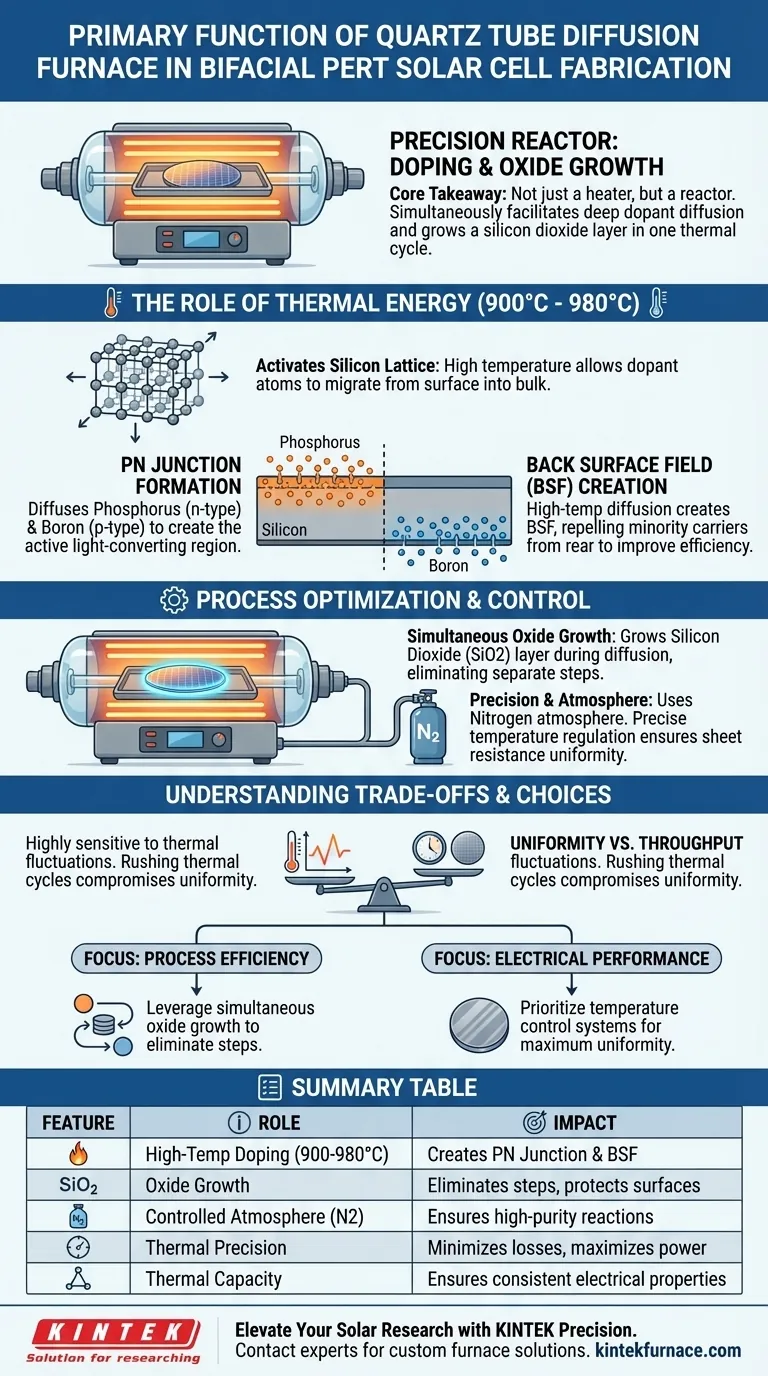

La fonction principale d'un four à diffusion à tube de quartz est de fournir un environnement à haute température strictement contrôlé qui pilote le processus de dopage essentiel au fonctionnement des cellules solaires. Plus précisément, pour les cellules PERT bifaciales, il facilite la diffusion du bore et du phosphore dans le réseau de silicium à des températures comprises entre 900°C et 980°C, créant la jonction PN et le champ de surface arrière.

Point clé à retenir Le four à tube de quartz n'est pas simplement un appareil de chauffage ; c'est un réacteur de précision. Sa valeur critique réside dans sa capacité à faciliter simultanément la diffusion profonde des dopants pour l'activation électrique et la croissance d'une couche de dioxyde de silicium, combinant ainsi deux étapes de fabrication essentielles en un seul cycle thermique.

Le rôle de l'énergie thermique dans le dopage

Activation du réseau de silicium

Pour modifier les propriétés électriques d'une plaquette de silicium, les atomes dopants doivent migrer physiquement dans la structure cristalline.

Le four à tube de quartz génère l'énergie thermique nécessaire, maintenant généralement une plage de 900°C à 980°C.

À ces températures, le réseau de silicium se dilate suffisamment pour permettre aux atomes étrangers de migrer de la surface vers le volume du matériau.

Formation de la jonction PN

Dans les cellules PERT bifaciales (Passivated Emitter and Rear Totally Diffused), des régions spécifiques nécessitent des caractéristiques électriques différentes.

Le four est utilisé pour diffuser du phosphore (généralement pour la région de type n) et du bore (pour la région de type p).

Cette diffusion crée la jonction PN, qui est la région active où la lumière est convertie en électricité.

Création du champ de surface arrière

Au-delà de la jonction principale, le four joue un rôle essentiel dans le traitement de l'arrière de la cellule.

La diffusion à haute température est utilisée pour créer le champ de surface arrière (BSF).

Le BSF est crucial pour les cellules bifaciales car il repousse les porteurs minoritaires de la surface arrière, réduisant considérablement les pertes par recombinaison et améliorant l'efficacité.

Optimisation et contrôle du processus

Croissance simultanée d'oxyde

Un avantage distinct du processus de diffusion à tube de quartz est sa capacité multitâche.

Pendant l'étape de diffusion thermique, l'environnement favorise la croissance d'une couche de dioxyde de silicium (SiO2).

Cela élimine le besoin d'une étape d'oxydation distincte, optimise le flux de travail de fabrication global et réduit le temps de cycle.

Précision et atmosphère

Le four fonctionne souvent dans une atmosphère d'azote pour gérer l'environnement chimique pendant la migration du bore.

La régulation précise du profil de température est le facteur décisif pour la qualité.

La capacité du four à maintenir une température stable détermine l'uniformité de la résistance surfacique sur la plaquette.

Comprendre les compromis

La sensibilité de la profondeur de dopage

Bien que le four permette une diffusion profonde, la profondeur est très sensible aux fluctuations thermiques.

Si la température s'écarte ne serait-ce que légèrement de la cible (par exemple, 970°C), la profondeur de dopage de l'émetteur changera.

Une profondeur de dopage incohérente entraîne des propriétés électriques incompatibles, réduisant l'efficacité finale du module solaire.

Uniformité vs. Débit

Obtenir une uniformité parfaite de la résistance surfacique nécessite une stabilisation rigoureuse de la température.

Cela crée un compromis entre la vitesse de traitement et le contrôle de la qualité.

Se précipiter dans les phases de montée ou de descente thermique pour augmenter le débit peut compromettre l'uniformité de la couche de diffusion.

Faire le bon choix pour votre objectif

La configuration de votre processus de diffusion dépend fortement de vos priorités de fabrication spécifiques.

- Si votre objectif principal est l'efficacité du processus : Tirez parti de la capacité du four à faire croître la couche de dioxyde de silicium simultanément au dopage pour éliminer les étapes d'oxydation redondantes.

- Si votre objectif principal est la performance électrique : Privilégiez les systèmes de contrôle de température du four pour assurer une uniformité maximale de la résistance surfacique et de la profondeur de dopage.

Le succès de la fabrication des cellules PERT repose moins sur la température maximale atteinte que sur la stabilité et la précision de l'environnement thermique fourni par le four.

Tableau récapitulatif :

| Caractéristique | Rôle dans la fabrication de cellules solaires PERT | Impact sur l'efficacité |

|---|---|---|

| Dopage à haute température | Facilite la migration du bore et du phosphore (900°C–980°C) | Crée la jonction PN active et le champ de surface arrière |

| Croissance d'oxyde | Fait croître simultanément la couche de dioxyde de silicium (SiO2) | Élimine les étapes séparées et protège les surfaces |

| Atmosphère contrôlée | Utilise une atmosphère d'azote pour la migration du bore | Assure des réactions chimiques de haute pureté |

| Précision thermique | Régule l'uniformité de la résistance surfacique | Minimise les pertes par recombinaison et maximise la puissance |

| Capacité thermique | Gère la sensibilité de la profondeur de dopage | Assure des propriétés électriques cohérentes sur les plaquettes |

Élevez votre recherche solaire avec la précision KINTEK

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD spécialisés, conçus pour répondre aux exigences rigoureuses de la fabrication de cellules solaires PERT. Que vous ayez besoin de profils thermiques précis pour l'uniformité de la résistance surfacique ou de systèmes personnalisables pour des besoins de dopage uniques, nos fours de laboratoire haute température offrent la stabilité dont votre processus a besoin.

Maximisez votre efficacité de fabrication dès aujourd'hui. Contactez nos experts pour une solution de four personnalisée et découvrez l'avantage KINTEK en ingénierie thermique.

Guide Visuel

Références

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la réparation par recuit après gravure sèche ? Restauration du réseau cristallin

- Pourquoi un tube de quartz de haute pureté est-il utilisé comme composant de réacteur principal dans la combustion contrôlée ? Besoins thermiques et optiques

- Quel élément chauffant est utilisé dans un four tubulaire sous vide multi-station et quels types de tubes de four peuvent être utilisés ? Optimisez vos processus à haute température

- Comment la température est-elle contrôlée dans un four tubulaire ? Obtenez un traitement thermique précis pour votre laboratoire

- Qu'est-ce qui contribue à l'efficacité thermique élevée d'un four à tube sous atmosphère ? Débloquez un chauffage rapide et stable pour votre laboratoire

- Quels avantages un four tubulaire à double zone offre-t-il pour les sphères de carbone ? Contrôle amélioré et morphologie supérieure

- Pourquoi un four de recuit tubulaire est-il utilisé pour l'hydrogénation du SiC ? Obtenez des surfaces atomiques pures pour des liaisons cristallines supérieures

- Comment le recuit dans un four tubulaire de laboratoire affecte-t-il la qualité de l'In2Se3 ? Stabilisation de phase et pureté