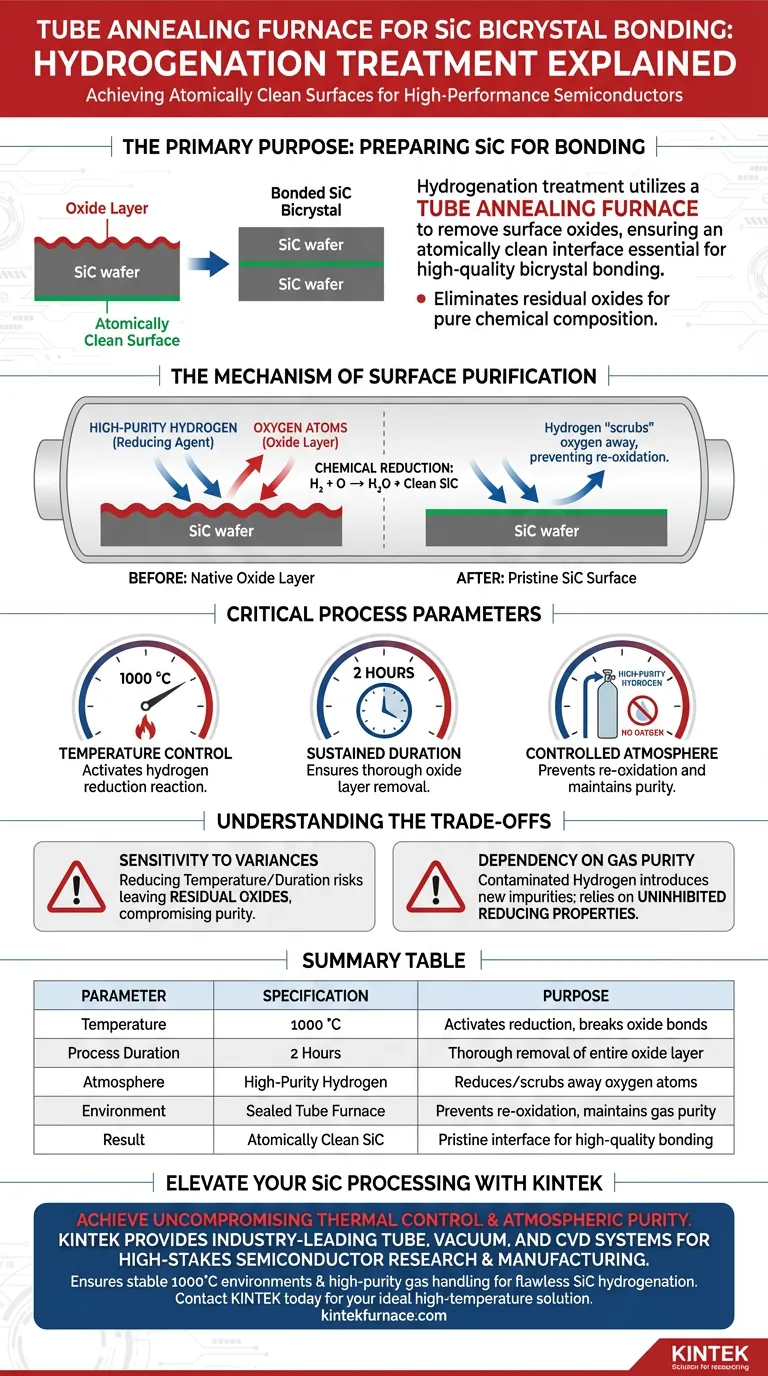

L'objectif principal de l'utilisation d'un four de recuit tubulaire pour le traitement d'hydrogénation est de préparer les plaquettes de carbure de silicium (SiC) au collage en garantissant une surface atomiquement propre. En soumettant les plaquettes à un environnement de 1000 °C pendant deux heures, le processus exploite les propriétés réductrices de l'hydrogène pour éliminer complètement les couches d'oxyde de surface.

L'obtention de bicristaux de SiC de haute qualité nécessite une interface exempte de contaminants. Le traitement d'hydrogénation élimine les oxydes résiduels, garantissant que l'échantillon collé final conserve une composition chimique pure essentielle à des performances fiables des semi-conducteurs.

Le mécanisme de purification de surface

Pour comprendre pourquoi ce traitement spécifique au four est nécessaire, il faut examiner la chimie qui se produit à la surface de la plaquette.

Le rôle de l'hydrogène en tant qu'agent réducteur

Le mécanisme central en jeu est la réduction chimique.

L'hydrogène, lorsqu'il est chauffé à des températures élevées, devient très réactif. Il se lie activement aux atomes d'oxygène présents dans la couche d'oxyde à la surface du SiC. Cette réaction "nettoie" efficacement l'oxygène, laissant derrière elle du carbure de silicium pur.

Élimination de la barrière d'oxyde

Le carbure de silicium forme naturellement une couche d'oxyde native lorsqu'il est exposé à l'air.

Si cette couche n'est pas retirée, elle agit comme un contaminant entre les deux cristaux lors du collage. Le four tubulaire garantit que cette couche d'oxyde est complètement retirée, créant une interface vierge. Cela permet aux deux cristaux de se lier directement sans film d'oxyde isolant ou interférant.

Paramètres critiques du processus

Le succès de ce traitement repose sur le respect strict des conditions environnementales spécifiques fournies par le four tubulaire.

Contrôle précis de la température

Le processus exige une température élevée de 1000 °C.

Cette énergie thermique est nécessaire pour activer la réaction de réduction par l'hydrogène. Sans chaleur suffisante, l'hydrogène ne peut pas briser efficacement les liaisons de la couche d'oxyde.

Durée soutenue

Le traitement est maintenu pendant une durée spécifique de deux heures.

Cette fenêtre de temps garantit que la réaction est complète, pénétrant et éliminant toute la couche d'oxyde plutôt que seulement les atomes les plus superficiels.

Atmosphère contrôlée de haute pureté

Le four de recuit tubulaire fournit un environnement scellé et contrôlé.

Il permet l'introduction d'hydrogène de haute pureté tout en excluant l'oxygène atmosphérique. Cela empêche la ré-oxydation de la surface pendant le processus de nettoyage.

Comprendre les compromis

Bien qu'efficace, ce processus nécessite un contrôle rigoureux pour éviter les échecs.

Sensibilité aux variations du processus

Les paramètres spécifiques (1000 °C pendant 2 heures) ne sont pas arbitraires.

La réduction de la température ou le raccourcissement de la durée risque de laisser des oxydes résiduels sur la surface. Même des traces d'oxyde peuvent compromettre la pureté chimique de l'échantillon bicristallin final.

Dépendance de la pureté du gaz

La qualité du résultat est directement liée à la pureté du gaz hydrogène utilisé.

Si la source d'hydrogène contient des contaminants, l'environnement du four tubulaire introduira simplement de nouvelles impuretés à la surface de la plaquette. Le système dépend entièrement des propriétés réductrices du gaz qui ne sont pas inhibées par des polluants externes.

Assurer le succès du collage du SiC

Pour obtenir des échantillons bicristallins de carbure de silicium de la plus haute qualité, appliquez ces principes à votre flux de travail.

- Si votre objectif principal est la pureté de l'interface : Assurez-vous que votre source d'hydrogène est certifiée de haute pureté pour éviter d'introduire de nouveaux contaminants pendant le processus de réduction.

- Si votre objectif principal est la cohérence du collage : Respectez strictement les paramètres de 1000 °C et de 2 heures pour garantir l'élimination complète de la couche d'oxyde à chaque fois.

En contrôlant l'atmosphère et l'énergie à l'intérieur du four, vous transformez une plaquette standard en un substrat chimiquement pur prêt pour un collage haute performance.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 1000 °C | Active la réduction par l'hydrogène et brise les liaisons d'oxyde |

| Durée du processus | 2 Heures | Assure l'élimination complète de toute la couche d'oxyde de surface |

| Atmosphère | Hydrogène de haute pureté | Agit comme agent réducteur pour "nettoyer" les atomes d'oxygène |

| Environnement | Four tubulaire scellé | Prévient la ré-oxydation et maintient la pureté du gaz |

| Résultat | SiC atomiquement propre | Garantit une interface vierge pour un collage de haute qualité |

Élevez la précision de votre traitement SiC avec KINTEK

Obtenir une surface atomique parfaitement propre nécessite un contrôle thermique et une pureté atmosphérique sans compromis. KINTEK fournit des systèmes tubulaires, sous vide et CVD de pointe et personnalisables, conçus spécifiquement pour la recherche et la fabrication de semi-conducteurs à enjeux élevés.

Soutenus par une R&D experte, nos fours garantissent les environnements stables à 1000°C et la manipulation de gaz de haute pureté nécessaires à une hydrogénation SiC et un collage bicristallin impeccables. Ne laissez pas les oxydes résiduels compromettre les performances de vos semi-conducteurs — contactez KINTEK dès aujourd'hui pour trouver la solution haute température idéale pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Jianqi Xi, Izabela Szlufarska. Coupling of radiation and grain boundary corrosion in SiC. DOI: 10.1038/s41529-024-00436-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire vertical ? Maximisez l'espace et la pureté dans votre laboratoire

- Quel rôle joue un four tubulaire dans la conversion des précurseurs de nickel ? Maîtriser la réduction thermique sous atmosphère d'argon

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire pour le traitement des matériaux ? Obtenez un contrôle précis de la chaleur pour des résultats supérieurs

- Quelle est la fonction principale d'un four tubulaire sous atmosphère de vide lors de l'étude du comportement d'évaporation et de condensation du magnésium métallique ?

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour le YBCO ? Maîtriser la stœchiométrie de l'oxygène pour la supraconductivité

- Comment un système de four tubulaire facilite-t-il la croissance du graphène nanoporeux ? Obtenez des résultats de CVD de précision

- Quels sont les objectifs du processus de traitement thermique secondaire dans un four tubulaire pour les hétérostructures Ni/NiO ?

- Quels matériaux sont couramment utilisés pour l'élément chauffant dans les fours tubulaires ? Choisissez le meilleur pour vos besoins à haute température