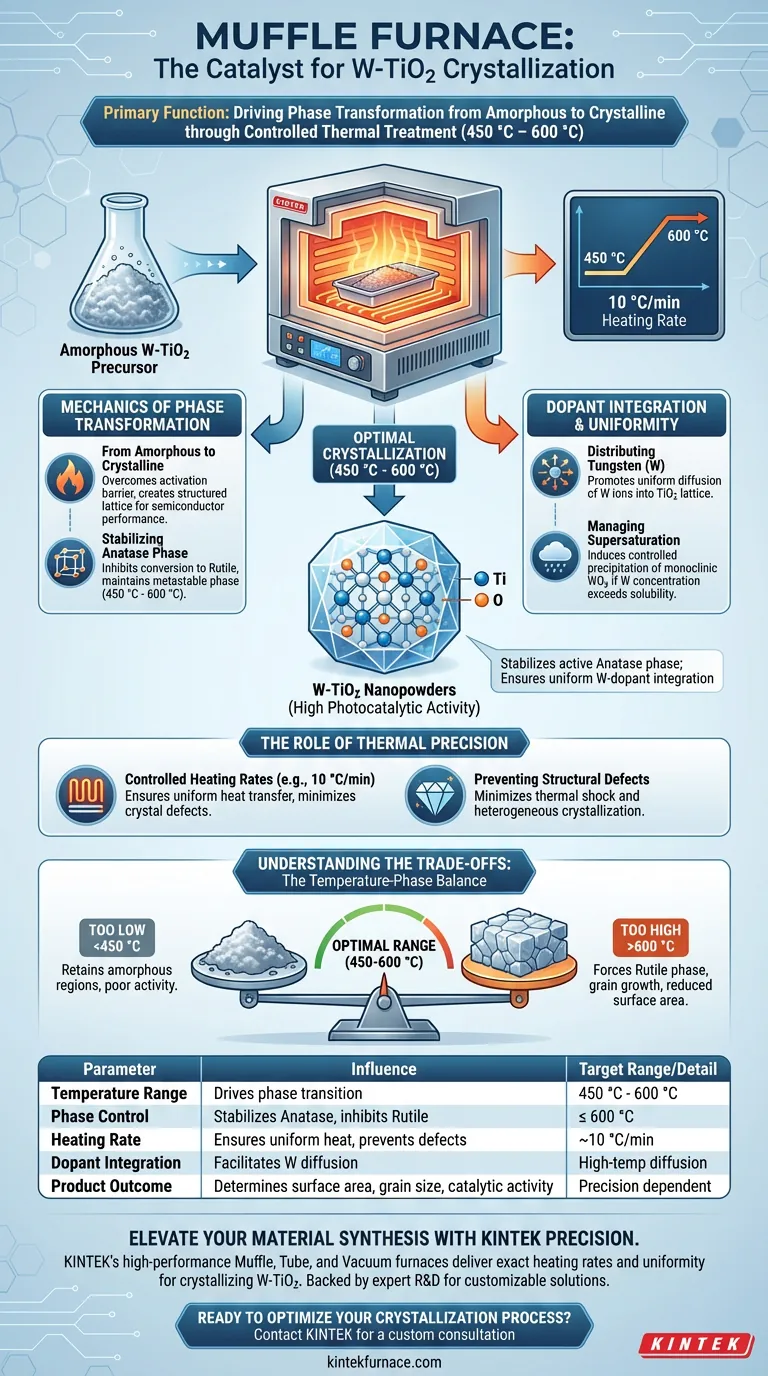

La fonction principale d'un four à moufle dans ce contexte est de piloter la transformation de phase des précurseurs amorphes vers des structures cristallines par un traitement thermique contrôlé. Plus précisément, il crée un environnement stable à haute température (généralement de 450 °C à 600 °C) qui cristallise les nanopoudres de dioxyde de titane dopé au tungstène (W-TiO2). Ce processus est essentiel pour établir les propriétés structurelles finales et les performances catalytiques du matériau.

Le four à moufle agit comme un instrument de précision pour l'ingénierie du réseau, stabilisant la phase anatase hautement active tout en assurant l'intégration uniforme des dopants de tungstène dans la structure du dioxyde de titane.

La mécanique de la transformation de phase

Transition de l'amorphe au cristallin

Avant le traitement dans un four à moufle, le précurseur W-TiO2 existe sous forme de poudre amorphe sans ordre à longue portée défini. Le four fournit l'énergie thermique nécessaire pour surmonter la barrière d'activation de la cristallisation. Cela convertit l'arrangement désordonné des atomes en un réseau cristallin structuré, essentiel aux performances des semi-conducteurs.

Stabilisation de la phase anatase

Pour le W-TiO2, l'objectif est souvent de conserver la phase métastable anatase, qui est généralement plus active photocatalytiquement que la phase d'équilibre thermodynamique (rutile). En maintenant des températures comprises entre 450 °C et 600 °C, le four à moufle facilite la formation de l'anatase tout en inhibant efficacement la conversion en phase rutile.

Intégration et uniformité des dopants

Distribution du tungstène (W) dans le réseau

L'environnement à haute température favorise la diffusion des atomes, permettant aux ions tungstène de s'intégrer uniformément dans le réseau du dioxyde de titane (TiO2). Cette substitution est essentielle pour modifier la structure électronique du matériau.

Gestion de la sursaturation

Dans les cas où la concentration de tungstène dépasse la limite de solubilité du réseau de TiO2, le four à moufle joue un rôle légèrement différent. Il induit la précipitation contrôlée de WO3 monoclinique. Cela garantit que tout dopant en excès forme une phase secondaire de manière prévisible plutôt que de s'agréger aléatoirement sous forme de défauts.

Le rôle de la précision thermique

Vitesse de chauffage contrôlée

Un four à moufle permet des vitesses de chauffage programmables, par exemple 10 °C/min. Cette montée en température progressive assure un transfert de chaleur uniforme dans tout l'échantillon de poudre.

Prévention des défauts structurels

Un chauffage rapide ou inégal peut entraîner un choc thermique ou une cristallisation hétérogène. En contrôlant la vitesse d'augmentation de la température, le four minimise les défauts cristallins et garantit que les nanopoudres finales possèdent une cristallinité et une intégrité structurelle élevées.

Comprendre les compromis

L'équilibre température-phase

Le fonctionnement du four nécessite un équilibre délicat. Si la température est trop basse (inférieure à 450 °C), le matériau peut conserver des régions amorphes ou des résidus organiques du processus de synthèse, ce qui entraîne une faible activité.

Le risque de surchauffe

Inversement, dépasser la plage de température optimale (par exemple, bien au-dessus de 600 °C) peut forcer le matériau à passer en phase rutile. Bien que stable, le rutile présente souvent une efficacité photocatalytique plus faible que l'anatase pour de nombreuses applications. De plus, une chaleur excessive peut entraîner une croissance des grains (frittage), ce qui réduit la surface spécifique des nanopoudres.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de W-TiO2, vous devez aligner les paramètres de votre four sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est une activité photocatalytique maximale : Visez la plage de 450 °C à 500 °C pour maximiser la surface et assurer la préservation de la phase anatase pure.

- Si votre objectif principal est l'activation des dopants : Assurez-vous que votre temps de maintien est suffisant pour permettre la diffusion complète du tungstène dans le réseau, mais surveillez strictement le début de la transformation en rutile.

- Si votre objectif principal est la formation de composites (TiO2/WO3) : Utilisez la plage de température supérieure pour encourager la précipitation contrôlée de WO3 cristallin si vous travaillez avec des mélanges sursaturés.

Le succès de la synthèse du W-TiO2 ne repose pas seulement sur l'atteinte d'une température élevée, mais sur le contrôle précis du profil thermique pour dicter l'arrangement atomique du cristal final.

Tableau récapitulatif :

| Paramètre | Influence sur la cristallisation du W-TiO2 | Plage cible/Détail |

|---|---|---|

| Plage de température | Pilote la transition de phase de l'amorphe au cristallin | 450 °C - 600 °C |

| Contrôle de phase | Stabilise la phase anatase active ; inhibe la transition vers le rutile | ≤ 600 °C |

| Vitesse de chauffage | Assure un transfert de chaleur uniforme et prévient les défauts | ~10 °C/min |

| Intégration des dopants | Facilite la diffusion du tungstène (W) dans le réseau de TiO2 | Diffusion à haute température |

| Résultat du produit | Détermine la surface spécifique, la taille des grains et l'activité catalytique | Dépend de la précision |

Élevez votre synthèse de matériaux avec la précision KINTEK

L'ingénierie de réseau précise nécessite un contrôle thermique sans compromis. Les fours à moufle, à tube et sous vide haute performance de KINTEK sont conçus pour fournir les vitesses de chauffage et l'uniformité de température exactes, essentielles à la cristallisation des nanopoudres de W-TiO2 à haute activité photocatalytique.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des solutions personnalisables, y compris des systèmes CVD et des fours rotatifs, adaptés à vos exigences uniques de laboratoire. Assurez l'intégrité structurelle de vos semi-conducteurs dès aujourd'hui.

Prêt à optimiser votre processus de cristallisation ?

Contactez KINTEK pour une consultation personnalisée

Guide Visuel

Références

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle dans la production de nanoparticules de silice alpha de cristobalite ? Précision du recuit à 900°C

- Quels éléments doivent être pris en compte lors du choix d'un fabricant de fours à moufle ? Facteurs clés pour des performances optimales en laboratoire

- Quel est le rôle d'un four boîte à haute température dans la synthèse d'engrais vitreux silico-sulfate-phosphate ?

- Quelle est la fonction d'un four à moufle haute température dans le traitement des nanofils de borate d'aluminium ?

- Quelles sont les applications courantes des fours à sole (ou fours boîte) ? Traitement thermique polyvalent des métaux, des céramiques et de la recherche

- Comment les fours à sole maintiennent-ils la température sur de longues périodes ? Composants clés pour une chaleur stable

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Quelle est la fonction d'une étuve à moufle lors de la pré-calcination à 500°C ? Synthèse de supports CeZrPAl