Le choix d'un fabricant de four à moufle commence non pas par l'évaluation des sites web des entreprises, mais par une définition précise de vos exigences techniques. Le meilleur fabricant est simplement celui qui fournit un four parfaitement adapté à votre application spécifique ; le processus de sélection est donc d'abord un exercice de spécification technique, puis d'évaluation du fournisseur.

La tâche principale n'est pas de trouver un bon fabricant, mais de définir clairement le travail que le four doit accomplir. En établissant d'abord la plage de température requise, la taille de la chambre, la compatibilité des matériaux et les besoins en atmosphère, vous pouvez filtrer efficacement le marché et identifier les quelques fabricants capables de répondre à vos objectifs spécifiques.

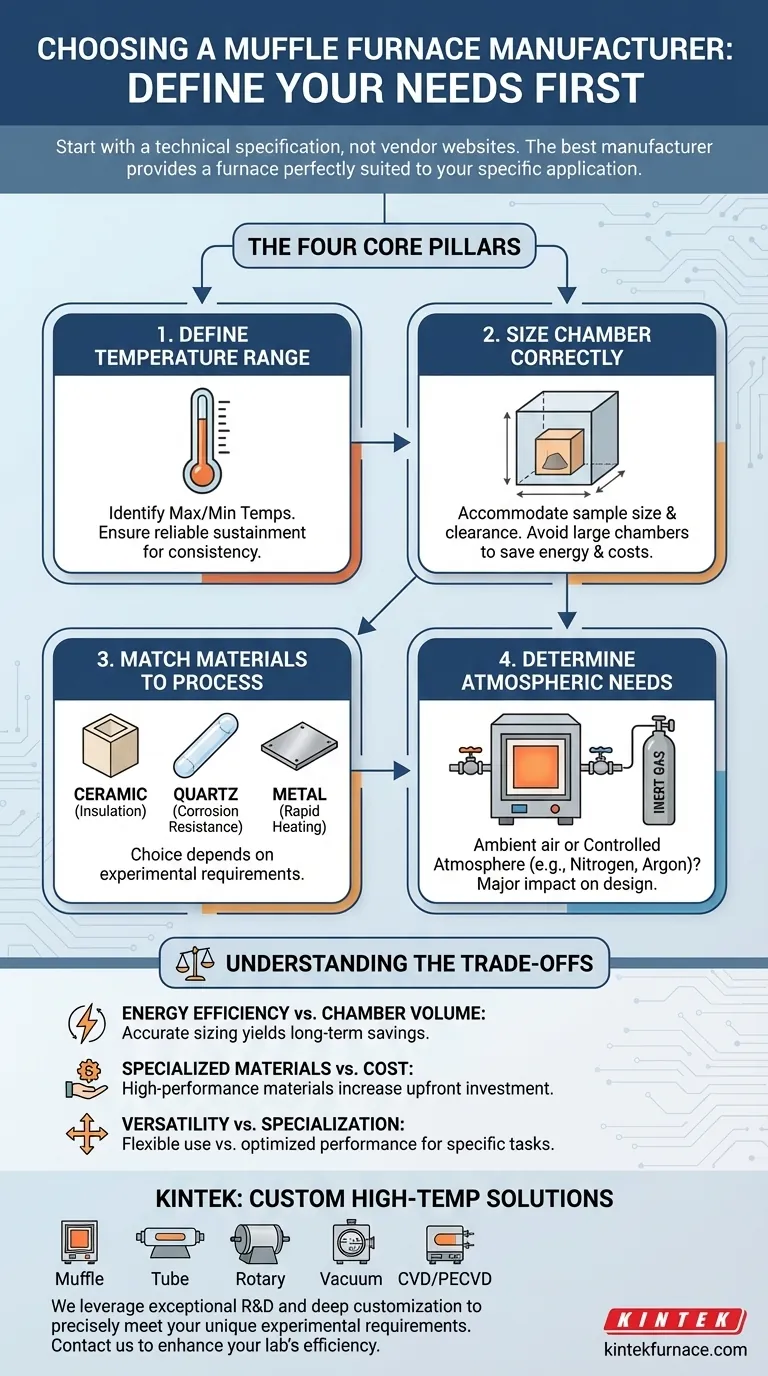

Décomposition de votre application : Les quatre piliers fondamentaux

Avant de pouvoir évaluer un fabricant, vous devez traduire votre processus de laboratoire ou de production en une spécification technique. Celle-ci repose sur quatre piliers clés.

Pilier 1 : Définir votre plage de température

La plage de température est le filtre initial le plus critique. Vous devez identifier les températures maximales et minimales requises par votre processus.

Un four doit être capable non seulement d'atteindre, mais aussi de maintenir ces températures de manière fiable pour garantir des résultats cohérents et réussis pour votre application.

Pilier 2 : Dimensionner correctement la chambre

La chambre interne doit être suffisamment grande pour accueillir la taille et le poids de votre échantillon. De manière cruciale, elle doit également offrir un dégagement adéquat pour que le processus puisse se dérouler efficacement.

Cependant, une chambre trop grande est un inconvénient majeur. Elle gaspille de l'énergie en chauffant un espace vide inutile, ce qui entraîne des coûts opérationnels plus élevés et potentiellement des cycles de chauffage plus lents.

Pilier 3 : Adapter les matériaux à votre processus

Le matériau de la chambre du four dicte ses capacités. Le choix dépend entièrement de vos exigences expérimentales.

- Les corps en céramique offrent une excellente isolation et une faible dilatation thermique, ce qui les rend idéaux pour de nombreuses réactions chimiques, traitements thermiques et traitements de composants électroniques.

- Les corps en quartz offrent une résistance aux hautes températures et une résistance supérieure à la corrosion, ce qui les convient aux environnements chimiques agressifs.

- Les corps métalliques ont une excellente conductivité thermique, permettant un chauffage rapide. Cela en fait un choix solide pour certaines applications de chauffage à haute température et les scénarios de production de masse.

Pilier 4 : Avez-vous besoin d'une atmosphère contrôlée ?

Vous devez déterminer si votre processus nécessite simplement un chauffage à haute température à l'air ambiant ou s'il nécessite une atmosphère contrôlée.

De nombreuses applications avancées, telles que le brasage, la réduction ou le travail avec des matériaux sensibles à l'oxygène, exigent que la chambre soit purgée et remplie d'un gaz inerte comme l'azote ou l'argon. Cela représente une différence majeure dans la conception, la complexité et le coût du four.

Comprendre les compromis

La sélection d'un four implique de trouver un équilibre entre des priorités concurrentes. Connaître ces compromis est essentiel pour prendre une décision objective.

Efficacité énergétique par rapport au volume de la chambre

Il existe une relation directe entre la taille de la chambre et la consommation d'énergie. Résistez à la tentation d'acheter un four plus grand « juste au cas où ». Dimensionner avec précision le four par rapport à votre charge d'échantillons la plus courante entraînera des économies significatives à long terme sur les coûts d'exploitation.

Matériaux spécialisés par rapport au coût

Les matériaux de chambre haute performance comme la fibre d'alumine de haute pureté ou le quartz offrent des performances supérieures à des températures extrêmes ou dans des environnements corrosifs, mais ils augmentent également le coût initial de l'équipement. Un four standard doublé de céramique est souvent la solution la plus rentable pour les applications d'usage général.

Polyvalence par rapport à la spécialisation

Un four conçu pour un large éventail d'applications (par exemple, recherche sur les matériaux, alliage, formation du verre, incinération) offre de la flexibilité. Cependant, un four construit pour une seule tâche, comme l'incinération d'échantillons, peut inclure des fonctionnalités telles qu'une ventilation améliorée qui le rendent beaucoup plus efficace et sûr pour cette tâche spécifique.

Faire le bon choix pour votre objectif

Une fois que vous avez une spécification technique claire basée sur les piliers ci-dessus, vous êtes équipé pour évaluer les fabricants. Utilisez votre spécification comme une liste de contrôle pour guider vos conversations et comparaisons.

- Si votre objectif principal est la recherche sur les matériaux à haute température : Privilégiez les fours dotés d'une isolation en fibre d'alumine ou en céramique résistante à la chaleur et de contrôleurs de température précis et programmables.

- Si votre objectif principal est l'incinération ou la combustion de matières organiques : Sélectionnez un four spécialement conçu avec une ventilation robuste pour gérer les émanations corrosives et assurer une combustion complète.

- Si votre objectif principal est le traitement de matériaux sensibles : Confirmez que le four offre les capacités d'atmosphère contrôlée dont vous avez besoin, y compris des joints et des entrées/sorties de gaz fiables.

- Si votre objectif principal est une utilisation en laboratoire générale soucieuse des coûts : Un four à corps en céramique standard d'un fabricant réputé offre le meilleur équilibre entre performance, polyvalence et coût.

En définissant votre besoin avant d'évaluer le fournisseur, vous vous assurez que l'équipement sert le travail, et non l'inverse.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Plage de température | Définir les températures max/min et assurer un maintien fiable pour des résultats constants. |

| Taille de la chambre | Adapter à la taille de l'échantillon pour éviter le gaspillage d'énergie ; équilibrer l'efficacité et la capacité. |

| Matériaux | Choisir la céramique pour l'isolation, le quartz pour la résistance à la corrosion ou le métal pour le chauffage rapide. |

| Contrôle de l'atmosphère | Décider si un gaz inerte (ex. : azote) est nécessaire pour les processus sensibles comme le brasage. |

| Compromis | Équilibrer l'efficacité énergétique par rapport au volume, les matériaux spécialisés par rapport au coût et la polyvalence par rapport à la spécialisation. |

Prêt à trouver le four à moufle parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace