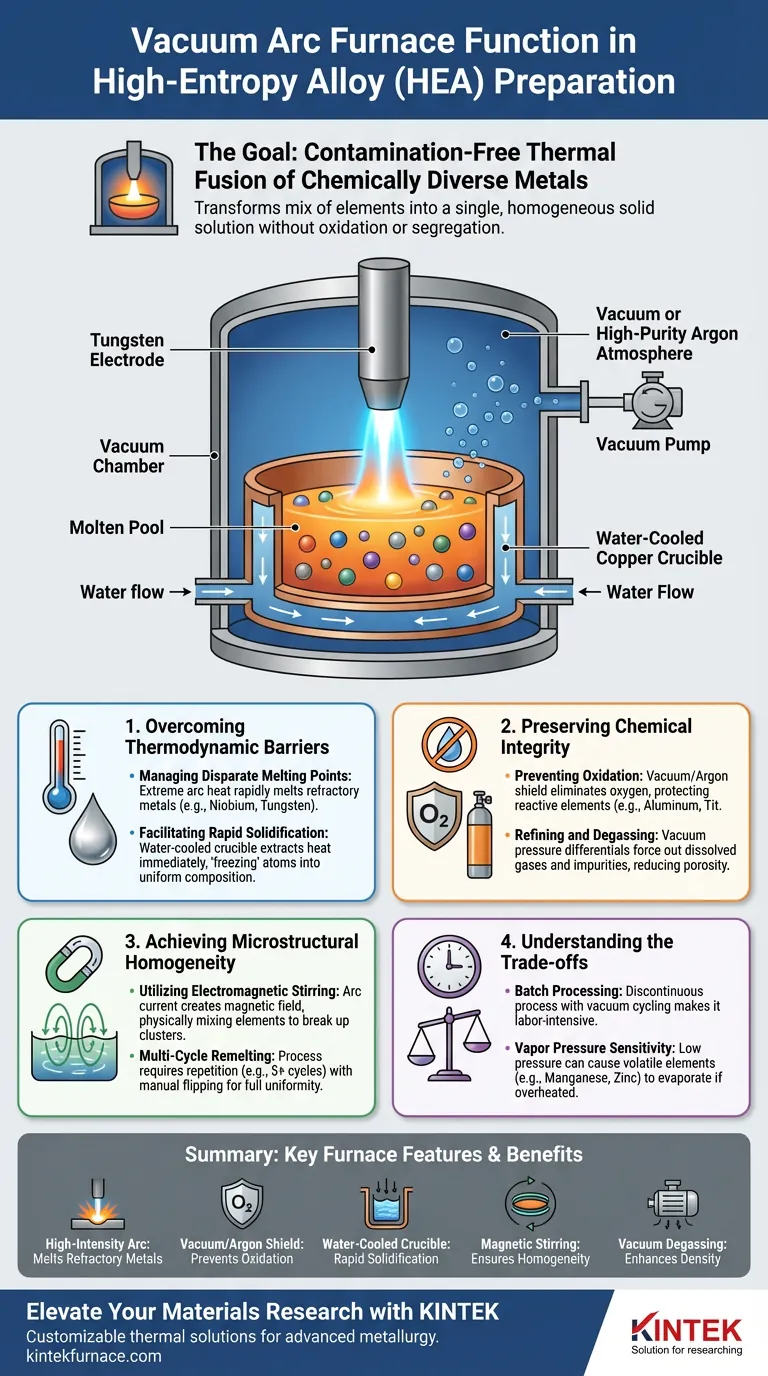

La fonction principale d'un four à arc sous vide dans la préparation de lingots d'alliages à haute entropie (HEA) est de fournir un environnement thermique extrême et exempt de contamination qui force les métaux chimiquement divers à fusionner complètement. En générant des arcs électriques à haute température dans un vide ou une atmosphère d'argon de haute pureté, le four fait fondre rapidement des éléments avec des points de fusion très différents tout en empêchant l'oxydation des composants réactifs.

Point essentiel Bien que le mécanisme du four soit thermique, sa valeur stratégique réside dans la stabilité chimique et l'uniformité structurelle. C'est l'étape de traitement critique qui transforme un mélange d'éléments réfractaires et réactifs en une solution solide unique et homogène, sans les défauts causés par l'oxydation ou la ségrégation élémentaire.

Surmonter les barrières thermodynamiques

Le principal défi dans la création d'alliages à haute entropie est de combiner des éléments qui résistent naturellement au mélange en raison de différences drastiques de propriétés physiques.

Gestion des points de fusion disparates

Les alliages à haute entropie combinent souvent des métaux réfractaires (comme le niobium ou le tungstène) avec des métaux à point de fusion plus bas.

Le four à arc sous vide utilise des électrodes non consommables (généralement en tungstène) pour générer un arc électrique localisé de haute intensité. Cela fournit la chaleur extrême nécessaire pour faire fondre rapidement les composants réfractaires.

Cette fusion rapide garantit que les éléments à point de fusion élevé fusionnent efficacement avant que les éléments à point de fusion plus bas ne s'évaporent ou ne se séparent de manière significative.

Faciliter la solidification rapide

Le four fonctionne à l'aide d'un creuset en cuivre refroidi par eau.

Une fois l'arc éteint, le contact avec la surface refroidie par eau extrait immédiatement la chaleur du bain de fusion.

Cela conduit à une solidification rapide, qui aide à "figer" les atomes en place, créant un lingot initial avec une composition uniforme et empêchant les composants de se séparer à nouveau en leurs phases individuelles.

Préserver l'intégrité chimique

Au-delà de la température, le contrôle atmosphérique dans le four est le facteur déterminant de la qualité du lingot.

Prévention de l'oxydation des éléments actifs

De nombreux HEA utilisent des éléments réactifs tels que l'aluminium, le titane et le zirconium, qui s'oxydent instantanément à l'air libre.

Le four crée un environnement de vide poussé (souvent autour de $3 \times 10^{-3}$ Pa) ou remplit la chambre de gaz inerte de haute pureté (argon).

Cette atmosphère protectrice élimine l'oxygène, empêchant la formation d'oxydes fragiles et garantissant que les éléments actifs sont retenus dans la matrice métallique plutôt que d'être perdus sous forme de scories ou de crasses.

Raffinage et dégazage

L'environnement sous vide utilise des différentiels de pression pour purifier le métal en fusion.

Les gaz dissous (comme l'hydrogène) et les impuretés sont expulsés du métal liquide et éliminés par le système de vide.

Cela réduit considérablement la porosité et les inclusions, résultant en une structure d'alliage plus dense et plus performante.

Atteindre l'homogénéité microstructurale

Faire fondre les métaux une seule fois est rarement suffisant pour les HEA ; le four facilite les processus pour garantir que l'alliage est uniforme partout.

Utilisation de l'agitation électromagnétique

Le courant électrique utilisé pour générer l'arc crée un champ magnétique.

Ce champ induit un mouvement d'agitation dans le bain de fusion, mélangeant physiquement les éléments.

Cette agitation électromagnétique est cruciale pour briser les amas d'éléments lourds qui pourraient autrement couler au fond du creuset.

La nécessité d'un refusion multi-cycles

Pour éliminer complètement la ségrégation élémentaire, le processus nécessite une répétition.

Les opérateurs retournent manuellement le lingot solidifié et le refont plusieurs fois, souvent au moins cinq cycles.

Cela exploite les capacités du four pour garantir que même les lingots à petite échelle (par exemple, 100 grammes) atteignent une uniformité chimique à l'échelle microscopique.

Comprendre les compromis

Bien que le four à arc sous vide soit la norme pour les lingots de haute pureté, il nécessite des protocoles opérationnels spécifiques pour être efficace.

Limites du traitement par lots

Le processus est intrinsèquement discontinu. La nécessité de rompre le vide, de retourner le lingot et de rétablir l'atmosphère pour plusieurs cycles de refusion le rend laborieux par rapport aux méthodes de coulée continue.

Sensibilité à la pression de vapeur

Bien que le vide empêche l'oxydation, la basse pression peut provoquer l'évaporation des éléments ayant une pression de vapeur élevée (comme le manganèse ou le zinc) si le métal en fusion est surchauffé. Un contrôle minutieux de la pression d'argon est nécessaire pour équilibrer la prévention de l'oxydation et la conservation de la composition.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à arc sous vide pour votre système d'alliage spécifique, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est la précision compositionnelle : Privilégiez l'utilisation d'un remplissage d'argon de haute pureté plutôt qu'un vide poussé pour supprimer l'évaporation des éléments volatils tout en empêchant l'oxydation.

- Si votre objectif principal est l'uniformité microstructurale : Engagez-vous à un minimum de cinq cycles de refusion avec un retournement manuel entre chaque pour tirer pleinement parti de l'agitation électromagnétique et éliminer la ségrégation.

En fin de compte, le four à arc sous vide agit comme un égaliseur de haute précision, forçant les éléments incompatibles dans un état matériel unifié et de haute pureté.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation des HEA | Avantage |

|---|---|---|

| Arc de haute intensité | Fait fondre rapidement les métaux réfractaires (par exemple, tungstène, niobium) | Assure la fusion complète d'éléments disparates |

| Bouclier sous vide/argon | Élimine l'interaction avec l'oxygène et l'azote | Prévient l'oxydation des éléments réactifs comme Al et Ti |

| Creuset refroidi par eau | Facilite la solidification rapide | Minimise la ségrégation élémentaire et "fige" la structure |

| Agitation magnétique | Induit un mélange physique dans le bain de fusion | Brise les amas d'éléments lourds pour l'homogénéité |

| Dégazage sous vide | Élimine les gaz dissous et les impuretés | Réduit la porosité et améliore la densité de l'alliage |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est le cœur du développement des alliages à haute entropie. KINTEK fournit des solutions thermiques de pointe, notamment des fours sous vide, CVD, mufflés et tubulaires, spécialement conçus pour répondre aux exigences rigoureuses de la métallurgie avancée.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de métaux réfractaires et réactifs. Que vous visiez l'homogénéité microstructurale ou un traitement sans contamination, KINTEK offre la fiabilité dont vous avez besoin pour repousser les limites de la science des matériaux.

Prêt à affiner votre processus de fusion ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénieurs !

Guide Visuel

Références

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'IA contribue-t-elle à l'efficacité des fours de fusion à induction IGBT ? Atteindre une fusion intelligente et auto-optimisée

- Quel est le rôle essentiel d'un four de fusion par induction sous vide dans la préparation des alliages FeAl ? Obtenir des alliages de très haute pureté

- Quel est le mécanisme d'ajout de fondant dans les bains de bronze d'aluminium C95800 ? Maîtriser l'art de la coulée à haute densité

- Pourquoi est-il important d'opérer dans un environnement sous vide pour la fusion de certains alliages métalliques ? Obtenez une pureté et des performances supérieures

- Quels types de matériaux peuvent être traités par chauffage par induction ? Un guide sur les matériaux conducteurs et non conducteurs

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à double faisceau d'électrons pour la synthèse des alliages Ti-20Zr ?

- Quel est le rôle d'un four de fusion par induction sous vide (VIM) dans la production d'Invar 36 ? Assurer la pureté et la précision

- Pourquoi un environnement sous vide est-il nécessaire pour le PBF-EB ? Assurer la précision du faisceau et la pureté des matériaux