En bref, un four de fusion à induction est associé à l'atomisation ultrasonique car il fournit un flux de métal en fusion exceptionnellement propre, stable et précisément contrôlé. Cet apport liquide de haute qualité est la condition préalable essentielle pour que l'atomiseur produise de manière fiable les poudres métalliques uniformes et sphériques requises pour les applications avancées comme la fabrication additive.

Le défi principal dans la production de poudre est le contrôle de la qualité et de la cohérence. Le rôle du four à induction est de préparer parfaitement le métal en assurant sa pureté et sa stabilité thermique, créant ainsi les conditions idéales pour que l'atomiseur ultrasonique remplisse sa fonction de création de gouttelettes parfaitement uniformes.

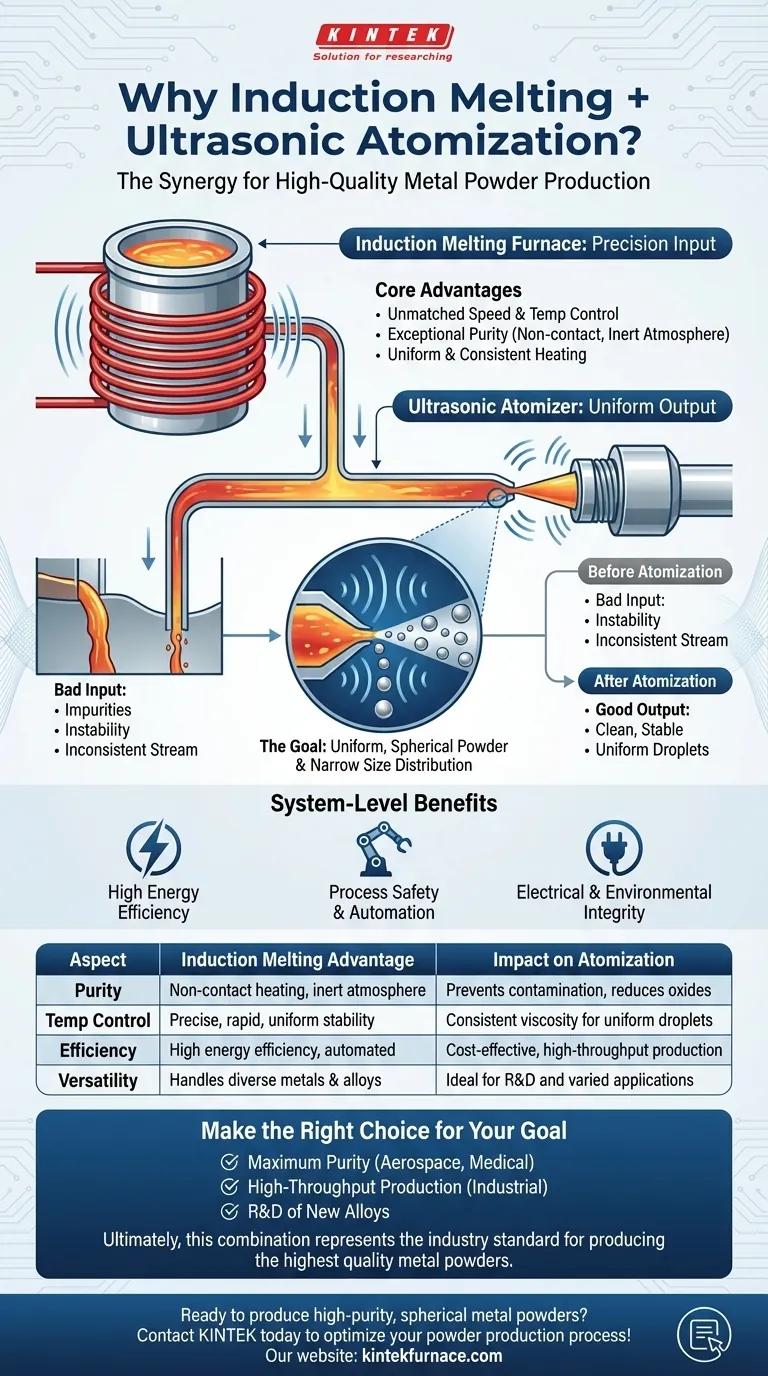

La base : pourquoi la qualité du métal en fusion est primordiale

Pour comprendre la synergie entre ces deux technologies, nous devons d'abord apprécier les exigences du processus d'atomisation. La qualité finale de la poudre est le reflet direct de l'état du métal en fusion juste avant son atomisation.

L'objectif : une poudre uniforme et sphérique

Des applications comme l'impression 3D, le moulage par injection de métal et les projections thermiques dépendent d'une poudre aux caractéristiques très spécifiques. Les particules doivent être très sphériques pour assurer une bonne fluidité et une bonne densité de tassement, et elles doivent avoir une distribution granulométrique étroite pour des résultats prévisibles et reproductibles.

Le défi : impuretés et instabilité

Toute instabilité dans le flux de métal en fusion perturbe ce processus. Les fluctuations de température modifient la viscosité et la tension superficielle du métal, entraînant une formation de gouttelettes incohérente. De même, les impuretés ou les gaz dissous peuvent provoquer des défauts, des particules creuses ou des "satellites" – des particules plus petites qui adhèrent à des plus grandes, ruinant l'uniformité.

Principaux avantages de la fusion par induction pour l'atomisation

Un four à induction n'est pas seulement un moyen de faire fondre du métal ; c'est un instrument de précision conçu pour surmonter ces défis exacts. Il est supérieur aux méthodes plus anciennes comme le chauffage par résistance ou par flamme pour cette tâche spécifique.

Vitesse et contrôle de la température inégalés

Le chauffage par induction est incroyablement rapide, amenant le métal à son point de fusion en quelques minutes plutôt qu'en heures. Plus important encore, il offre un contrôle précis de la température.

Cela garantit que le métal en fusion alimentant l'atomiseur est maintenu à une température constante, maintenant la viscosité idéale pour une création de gouttelettes cohérente.

Pureté et propreté exceptionnelles

C'est l'avantage le plus critique. Le chauffage par induction est un processus sans contact. Un champ électromagnétique chauffe directement le métal à l'intérieur d'un creuset, ce qui signifie qu'il n'y a pas d'éléments chauffants ou de flammes pour introduire des contaminants.

De plus, le processus est facilement réalisé sous vide ou dans une atmosphère de gaz inerte (comme l'argon). Cela empêche le métal en fusion de réagir avec l'oxygène, éliminant les oxydes qui contamineraient autrement la poudre finale.

Chauffage uniforme et constant

Le champ électromagnétique induit des courants dans toute la charge métallique, ce qui entraîne un chauffage extrêmement uniforme. Cela élimine les points chauds ou froids qui pourraient perturber le flux laminaire de métal en fusion vers la buse d'atomisation, assurant un flux stable et prévisible.

Polyvalence des matériaux

Les systèmes à induction sont très efficaces pour faire fondre une large gamme de métaux. Cela inclut des matériaux à haute conductivité thermique comme le cuivre et l'argent, ou des matériaux volatils comme le zinc et le magnésium, qui sont difficiles à gérer avec d'autres méthodes de chauffage.

Comprendre les avantages au niveau du système

Au-delà de l'impact direct sur la qualité de la poudre, l'association d'un four à induction avec un atomiseur apporte des avantages opérationnels significatifs.

Haute efficacité énergétique

Le chauffage par induction est nettement plus économe en énergie que les fours traditionnels car la chaleur est générée directement dans le matériau en fusion. Très peu d'énergie est gaspillée à chauffer l'environnement.

Sécurité des processus et automatisation

Comme il n'y a pas de flammes nues ou d'éléments chauffants externes, le processus est intrinsèquement plus sûr. Les systèmes à induction modernes sont également entièrement automatisés, offrant des résultats reproductibles et indépendants de l'opérateur, essentiels pour la production industrielle.

Intégrité électrique et environnementale

Les alimentations à induction modernes basées sur IGBT produisent une très faible distorsion harmonique. Cela signifie qu'elles ne "polluent" pas le réseau électrique de l'installation et n'interfèrent pas avec d'autres équipements électroniques sensibles – un facteur crucial dans un laboratoire ou un environnement de production de haute technologie. L'absence de combustion signifie également l'absence d'émissions nocives.

Faire le bon choix pour votre objectif

La décision d'utiliser cette combinaison technologique est motivée par les exigences strictes de votre application finale.

- Si votre objectif principal est une pureté maximale pour les applications critiques (aérospatiale, médicale) : Les capacités de chauffage sans contact et d'atmosphère inerte d'un four à induction sont non négociables pour éviter la contamination.

- Si votre objectif principal est la production à haut débit (soudure industrielle, revêtements) : La vitesse, l'automatisation précise et l'efficacité énergétique de la fusion par induction garantissent un processus rentable et hautement reproductible.

- Si votre objectif principal est la recherche et le développement de nouveaux alliages : Le contrôle des processus et la polyvalence pour manipuler divers matériaux font de cette association la plateforme idéale pour l'expérimentation.

En fin de compte, la combinaison d'un four à induction et d'un atomiseur ultrasonique représente la norme industrielle pour la production de poudres métalliques de la plus haute qualité.

Tableau récapitulatif :

| Aspect | Avantage de la fusion par induction | Impact sur l'atomisation |

|---|---|---|

| Pureté | Chauffage sans contact, capacité d'atmosphère inerte | Prévient la contamination, réduit les oxydes pour une poudre sans défaut |

| Contrôle de la température | Chauffage précis et rapide avec une stabilité thermique uniforme | Viscosité constante pour une formation de gouttelettes uniforme |

| Efficacité | Haute efficacité énergétique avec fonctionnement automatisé | Production rentable et à haut débit |

| Polyvalence | Gère une large gamme de métaux, y compris les alliages à haute conductivité et volatils | Idéal pour la R&D et diverses applications industrielles |

Prêt à produire des poudres métalliques sphériques de haute pureté pour la fabrication additive ou les applications industrielles ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits – comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD – est complétée par de profondes capacités de personnalisation pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fusion par induction peuvent optimiser votre processus de production de poudre !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté