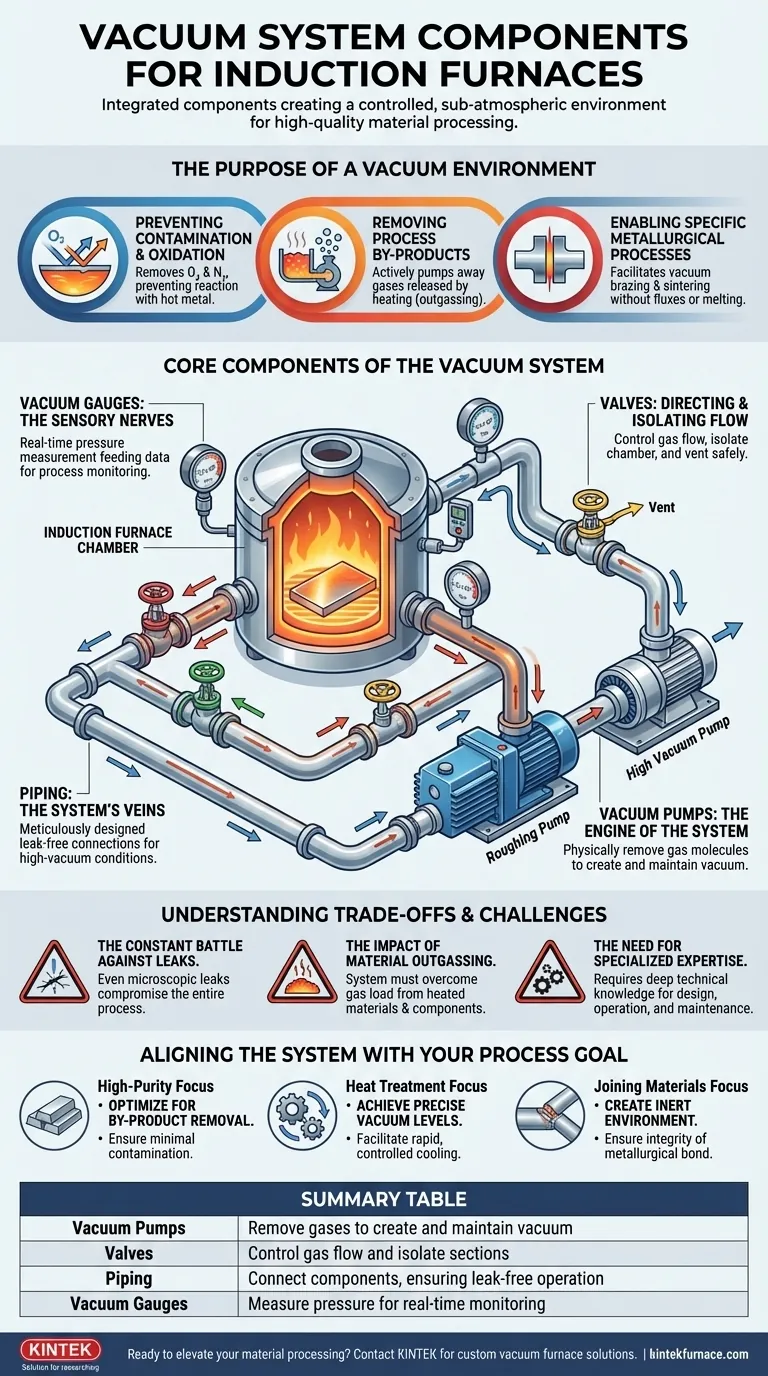

À la base, un système de vide pour un four à induction est un ensemble intégré de composants conçus pour éliminer l'air et d'autres gaz de la chambre du four. Les pièces principales comprennent une ou plusieurs pompes à vide, une série de vannes pour contrôler le flux de gaz, les tuyauteries de connexion et des manomètres pour mesurer la pression. Ces éléments fonctionnent ensemble pour créer un environnement contrôlé, sous-atmosphérique, essentiel pour le traitement de matériaux de haute qualité.

Les composants individuels d'un système de vide sont moins importants que la manière dont ils fonctionnent ensemble. Le véritable objectif n'est pas seulement de créer un vide, mais de concevoir un environnement spécifique qui empêche la contamination, élimine les sous-produits et permet des processus métallurgiques impossibles à l'air libre.

L'objectif d'un environnement sous vide

Avant d'examiner les composants, il est essentiel de comprendre pourquoi un vide est nécessaire. Le vide lui-même n'est pas le produit ; c'est l'environnement qui permet un résultat supérieur.

Prévention de la contamination et de l'oxydation

Le rôle le plus fondamental du vide est d'éliminer les gaz atmosphériques, principalement l'oxygène et l'azote. Cela empêche le métal chaud de réagir avec l'air, ce qui provoquerait autrement une oxydation indésirable et introduirait des impuretés.

Élimination des sous-produits du processus

Le chauffage des matériaux, en particulier ceux contenant des liants ou des contaminants de surface, libère des gaz — un processus appelé dégazage. Le système de vide pompe activement ces sous-produits gazeux, ce qui donne un produit final d'une pureté supérieure et d'une intégrité structurelle améliorée.

Permettre des processus métallurgiques spécifiques

Certains processus ne sont possibles que sous vide. Par exemple, le brasage sous vide assemble des pièces à l'aide d'un métal d'apport qui s'écoule proprement sans flux, et le frittage sous vide fusionne des poudres métalliques en une masse solide sans les faire fondre.

Composants clés du système de vide

Chaque composant joue un rôle distinct et essentiel dans la création, le contrôle et la mesure du niveau de vide à l'intérieur du four.

Pompes à vide : Le moteur du système

Les pompes sont le cœur du système, responsables de l'élimination physique des molécules de gaz de la chambre du four. Un système utilise souvent plusieurs pompes par étapes pour atteindre efficacement la pression basse souhaitée.

Vannes : Diriger et isoler le flux

Les vannes sont les portes de contrôle du système. Elles sont utilisées pour isoler la chambre du four des pompes, contrôler le taux d'évacuation et permettre à la chambre d'être ventilée en toute sécurité à la pression atmosphérique une fois le processus terminé.

Tuyauterie : Les veines du système

Le réseau de tuyauterie relie la chambre du four, les pompes et les vannes. Celles-ci doivent être méticuleusement conçues et construites à partir de matériaux appropriés pour supporter des conditions de vide poussé sans fuir ni introduire leur propre contamination.

Manomètres à vide : Les nerfs sensoriels

On ne peut pas contrôler ce que l'on ne peut pas mesurer. Les manomètres à vide sont des capteurs spécialisés qui fournissent une mesure continue et en temps réel de la pression à l'intérieur du four. Ces données sont transmises au panneau de contrôle, permettant une surveillance précise du processus et une automatisation.

Comprendre les compromis et les défis

Bien que puissants, les systèmes de vide nécessitent des connaissances spécialisées pour la conception, le fonctionnement et la maintenance. Ignorer leurs complexités entraîne de mauvais résultats et des pannes d'équipement.

La bataille constante contre les fuites

Même une fuite microscopique peut empêcher le système d'atteindre le niveau de vide cible, introduisant des contaminants et compromettant l'ensemble du processus. La détection et la prévention des fuites sont des préoccupations opérationnelles constantes.

L'impact du dégazage des matériaux

Les matériaux traités et même les composants internes du four peuvent libérer des gaz piégés lorsqu'ils sont chauffés. Le système de vide doit être suffisamment puissant pour surmonter cette « charge de gaz » afin de maintenir la pression requise.

Le besoin d'une expertise spécialisée

La sélection de la bonne combinaison de pompes, de vannes et de manomètres pour une application spécifique nécessite des connaissances techniques approfondies. De même, une maintenance appropriée n'est pas une tâche triviale et est essentielle pour des performances fiables à long terme.

Aligner le système sur votre objectif de processus

La conception d'un système de vide doit être guidée par l'application prévue. Votre objectif principal dicte quelles caractéristiques de performance sont les plus importantes.

- Si votre objectif principal est la pureté élevée des matériaux : Votre système doit être optimisé pour éliminer les sous-produits et prévenir toute fuite atmosphérique afin de garantir une contamination minimale.

- Si votre objectif principal est le traitement thermique (par exemple, trempe ou durcissement) : La capacité du système à atteindre des niveaux de vide précis et à faciliter un refroidissement rapide et contrôlé est le facteur le plus critique.

- Si votre objectif principal est l'assemblage de matériaux (par exemple, brasage ou frittage) : La tâche principale du système est de créer un environnement chimiquement inerte et exempt d'oxygène qui garantit l'intégrité de la liaison métallurgique.

Comprendre comment ces composants créent un environnement contrôlé est la première étape pour maîtriser les résultats de votre traitement de matériaux.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Pompes à vide | Éliminer les gaz pour créer et maintenir le vide |

| Vannes | Contrôler le flux de gaz et isoler les sections |

| Tuyauterie | Connecter les composants, assurant un fonctionnement sans fuite |

| Manomètres à vide | Mesurer la pression pour une surveillance en temps réel |

Prêt à améliorer votre traitement de matériaux avec un système de vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une pureté, une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue