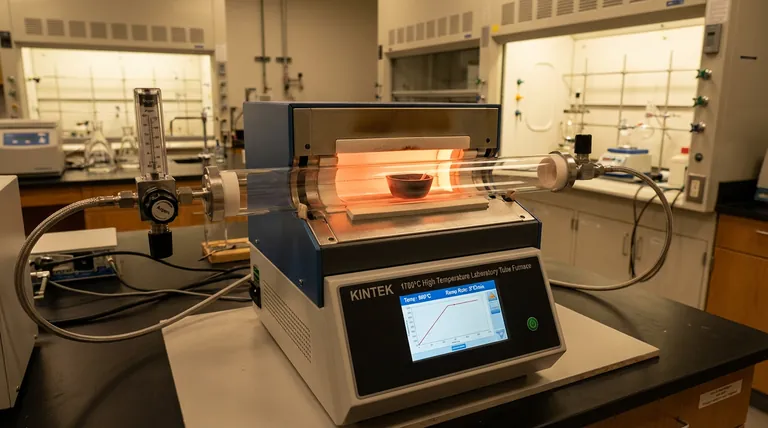

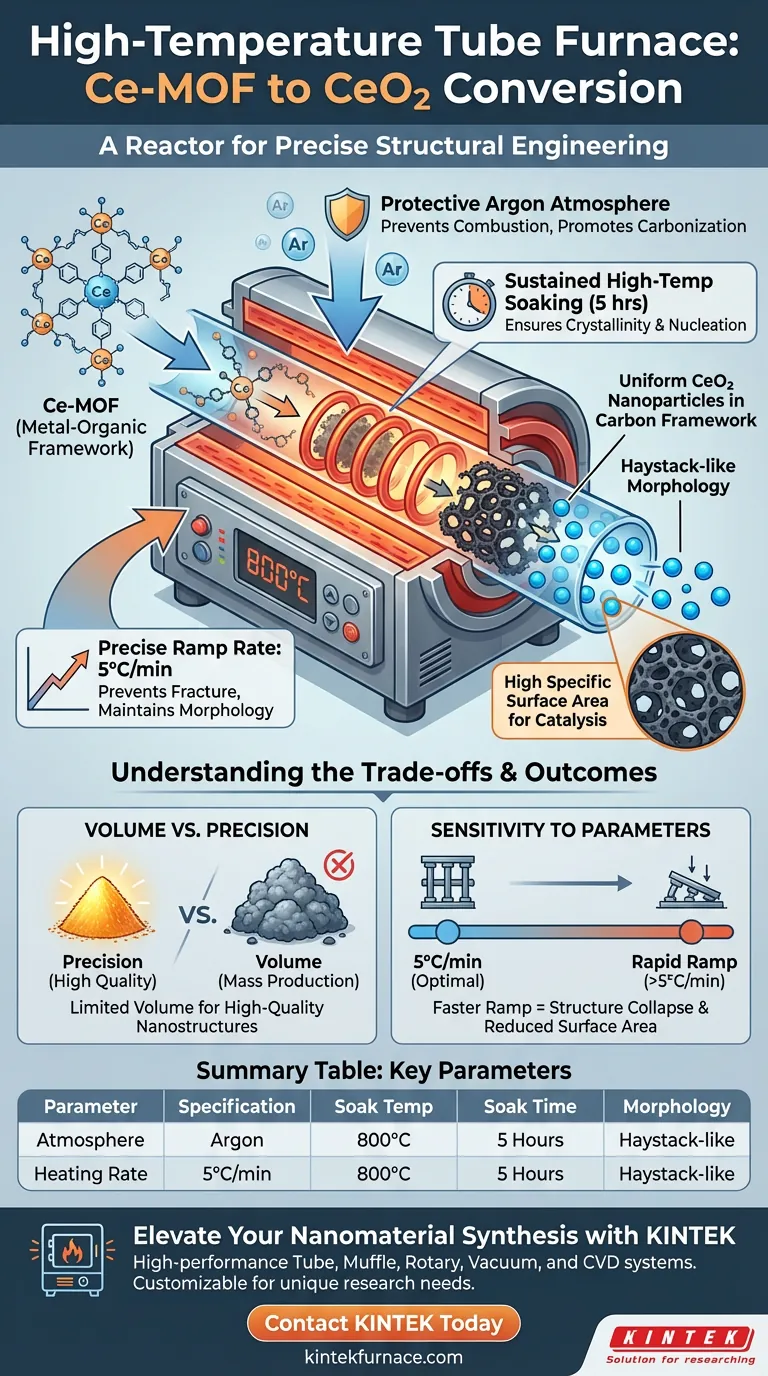

La fonction principale d'un four tubulaire à haute température dans ce contexte est d'orchestrer la décomposition et la carbonisation contrôlées du Ce-MOF en CeO2. En chauffant le matériau à 800°C sous une atmosphère protectrice d'argon, le four facilite l'élimination des composants organiques tout en induisant simultanément la conversion in situ des sources de cérium en nanoparticules uniformément dispersées.

Le four tubulaire n'est pas simplement une source de chaleur ; c'est un réacteur d'ingénierie structurelle de précision. Il assure l'évolution simultanée de nanoparticules de cérium et d'un cadre carboné, résultant en une morphologie de type "tas de foin" à grande surface spécifique qui serait impossible à obtenir avec un chauffage non contrôlé.

Les Mécanismes du Processus de Conversion

Décomposition Thermique de Précision

La conversion du Ce-MOF est un processus délicat nécessitant un profil de chauffage spécifique. Le four ne se contente pas de bombarder le matériau de chaleur ; il applique une vitesse de montée en température constante de 5°C/min.

Cette augmentation progressive permet la dégradation ordonnée des ligands organiques. Elle évite un dégazage rapide qui pourrait fracturer la structure du matériau avant que la morphologie souhaitée ne soit établie.

Contrôle de l'Atmosphère Protectrice

Un avantage essentiel du four tubulaire est sa capacité à maintenir une atmosphère spécifique. Le processus nécessite un environnement protecteur d'argon tout au long du cycle de chauffage.

Ce gaz inerte empêche la combustion complète des composants organiques. Au lieu de brûler entièrement, les matières organiques sont carbonisées, formant une matrice structurelle autour des centres métalliques.

Maintien à Haute Température

Une fois que le four atteint 800°C, il maintient cette température pendant une durée de 5 heures. Ce "temps de maintien" est essentiel pour la cristallinité du produit final.

Il fournit l'énergie d'activation nécessaire aux espèces de cérium pour nucléer et croître en nanoparticules stables.

Résultats Matériels et Structure

Création de la Morphologie "Tas de Foin"

La combinaison spécifique de température, de vitesse de montée et d'atmosphère, ingéniérée par le four, aboutit à une architecture unique. Le matériau forme une structure de type tas de foin.

Cette structure est très souhaitable car elle conserve une surface spécifique très élevée, qui est souvent la métrique de performance clé pour les applications catalytiques.

Dispersion Uniforme des Particules

Le four facilite la conversion in situ. Étant donné que le précurseur (Ce-MOF) contient des centres métalliques explicitement espacés par des liaisons organiques, le traitement thermique préserve cet espacement.

Le résultat est des nanoparticules d'oxyde de cérium uniformément dispersées dans le cadre carboné dérivé, empêchant l'agglomération.

Comprendre les Compromis

Volume vs. Précision

Bien que le four tubulaire excelle dans la création de nanostructures de haute qualité, il est généralement limité en volume d'échantillon. Il est conçu pour la précision plutôt que pour la production de masse.

Tenter de surcharger le tube peut perturber la dynamique du flux gazeux, entraînant une carbonisation ou une oxydation inégale dans certaines parties de l'échantillon.

Sensibilité aux Paramètres

La structure "tas de foin" résultante est très sensible aux paramètres programmés. Le four tubulaire repose sur l'exactitude de la vitesse de montée et du temps de maintien.

Accélérer la vitesse de montée au-delà de 5°C/min pour gagner du temps effondrera probablement la structure poreuse, réduisant considérablement la surface spécifique et modifiant les propriétés du matériau.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre conversion de CeO2, concentrez-vous sur ces variables opérationnelles :

- Si votre objectif principal est une surface spécifique élevée : Respectez strictement la vitesse de montée de 5°C/min, car un chauffage rapide effondrera la structure délicate en tas de foin.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le flux d'argon est continu et sans fuite pendant toute la durée de 5 heures pour éviter l'oxydation indésirable du cadre carboné.

En contrôlant strictement le profil thermique et l'atmosphère à l'intérieur du four tubulaire, vous transformez une simple étape de chauffage en une méthode précise de nano-ingénierie.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif dans la Conversion |

|---|---|---|

| Atmosphère | Gaz Argon Protecteur | Prévient la combustion ; favorise la carbonisation |

| Vitesse de Chauffage | 5°C/min (Progressive) | Prévient la fracturation structurelle ; maintient la morphologie |

| Température de Maintien | 800°C | Fournit l'énergie d'activation pour la nucléation des nanoparticules |

| Durée de Maintien | 5 Heures | Assure la cristallinité et la dispersion uniforme |

| Morphologie | Type Tas de Foin | Maximise la surface spécifique pour la catalyse |

Améliorez Votre Synthèse de Nanomatériaux avec KINTEK

L'ingénierie structurelle de précision comme la conversion de Ce-MOF en CeO2 nécessite plus que de la simple chaleur ; elle exige un contrôle absolu sur chaque variable thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Tubulaires, Muffle, Rotatifs, sous Vide et CVD conçus pour les applications de laboratoire les plus exigeantes.

Nos fours offrent la précision de la vitesse de montée et la stabilité de l'atmosphère nécessaires pour obtenir une dispersion uniforme des nanoparticules et des morphologies à grande surface spécifique. Que vous ayez besoin d'une configuration standard ou d'un système personnalisable pour vos besoins de recherche uniques, KINTEK offre la fiabilité que votre recherche mérite.

Prêt à optimiser vos résultats matériels ?

Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire industriel à haute température contrôle-t-il la qualité de cristallisation ? Synthèse du LiScO2:Cr3+ par le Maître Li

- Quels paramètres environnementaux les fours à haute température doivent-ils maintenir pour le recuit de couches minces de YIG ? Guide d'expert

- Quel est le rôle principal d'un four tubulaire dans la synthèse de composites magnétiques à base de carbone ? Perspectives d'experts

- Qu'est-ce qui distingue les fours tubulaires sous vide en termes de diversification des équipements ? Découvrez leur conception modulaire et leur contrôle de précision

- Quels sont les avantages et les inconvénients des fours tubulaires verticaux ? Précision vs. Capacité pour votre laboratoire

- Quel est le rôle principal d'un four tubulaire dans la synthèse du g-C3N4 ? Atteindre une polycondensation thermique précise

- Quelle est la vitesse de chauffe d'un four tubulaire ? Équilibrer vitesse et sécurité pour votre laboratoire

- Quelles sont les méthodes de traitement des gaz d'échappement à l'aide d'un four tubulaire ? Neutralisez les dangers en toute sécurité dans votre laboratoire