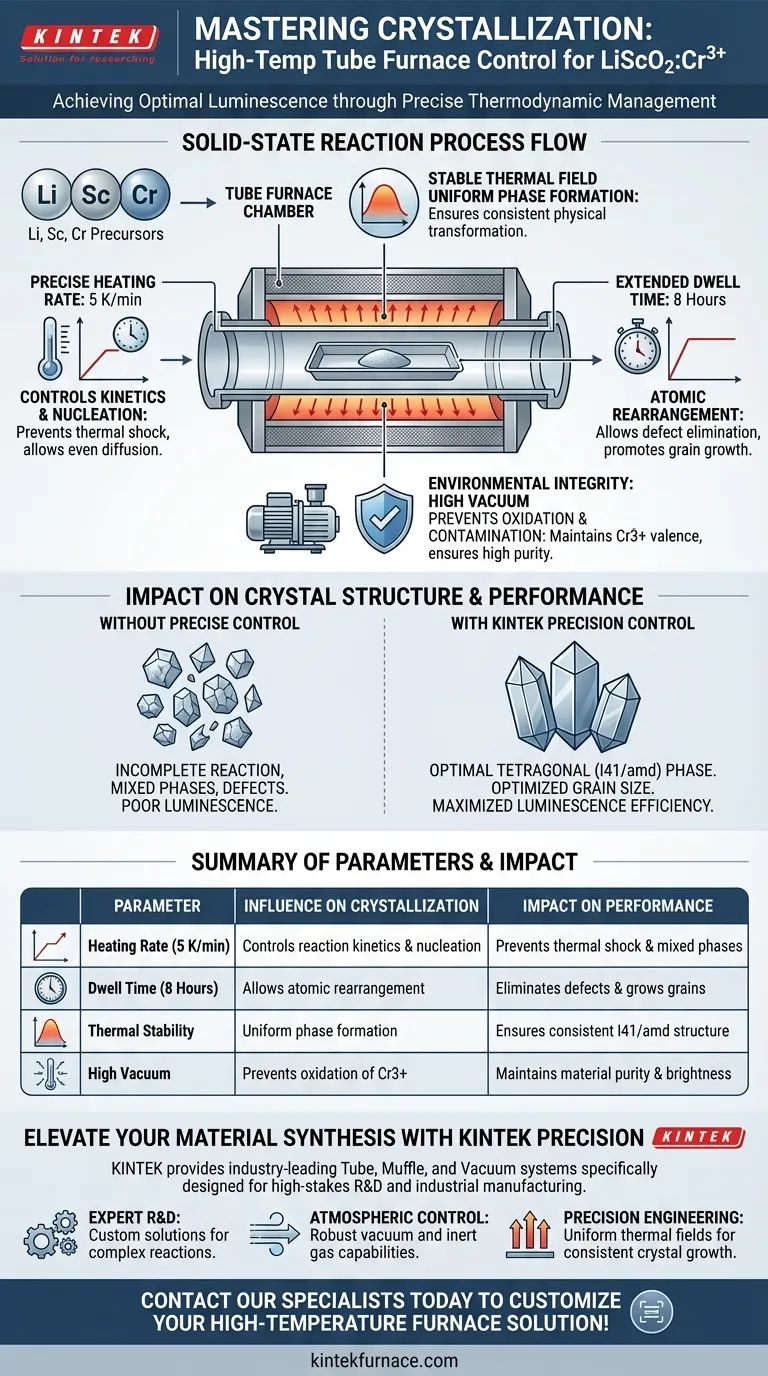

Les fours tubulaires industriels à haute température régissent la qualité de cristallisation en imposant des paramètres thermodynamiques stricts lors de la réaction à l'état solide du LiScO2:Cr3+. En maintenant des vitesses de chauffage précises, telles que 5 K/min, et en maintenant des températures élevées pendant des périodes prolongées, généralement autour de 8 heures, ces systèmes assurent la formation de la phase cristalline tétragonale optimale. Ce processus permet un ajustement spécifique de la taille des grains, qui est le principal moteur de l'efficacité finale de luminescence du luminophore.

La clé d'une synthèse de LiScO2:Cr3+ de haute qualité n'est pas simplement d'atteindre un pic de température, mais de gérer la stabilité du champ thermique pour dicter la formation de phase et la croissance des grains.

Le rôle de la précision thermodynamique

Pour obtenir un luminophore haute performance, il faut dépasser le simple chauffage et se concentrer sur la cinétique de la réaction.

Établir un champ thermique stable

La fonction principale du four tubulaire est de fournir un environnement thermique uniforme et stable.

Les incohérences de température peuvent entraîner des réactions incomplètes ou des phases mixtes. Un champ thermique stable garantit que chaque partie de l'échantillon subit la même transformation physique simultanément.

Contrôler la cinétique de réaction

La vitesse de chauffage est une variable critique dans la réaction à l'état solide.

Le réglage d'une vitesse spécifique, telle que 5 K/min, évite le choc thermique et permet aux réactifs de diffuser uniformément. Cette montée en température contrôlée est essentielle pour initier correctement le processus de nucléation.

L'importance du temps de maintien

Atteindre la température cible n'est que le début ; c'est en la maintenant que la cristallisation mûrit.

Les périodes isothermes prolongées, telles que 8 heures, fournissent le temps nécessaire aux atomes pour se réorganiser dans la structure souhaitée. Ce "temps de trempage" est non négociable pour éliminer les défauts structurels.

Impact sur la structure cristalline et les performances

Les réglages physiques du four se traduisent directement par la structure atomique du matériau.

Obtenir la phase correcte

L'objectif de la réaction à l'état solide est de stabiliser le matériau dans une phase cristalline tétragonale spécifique.

Cette phase est identifiée comme le groupe d'espace I41/amd. Sans l'historique thermique précis fourni par le four, le matériau peut se stabiliser dans une phase moins stable ou non luminescente.

Optimiser la taille des grains

La durée et la température du processus de recuit contrôlent directement la croissance des grains cristallins.

Des grains plus gros et bien formés présentent généralement moins de défauts de surface. L'optimisation de ces paramètres de recuit est le moyen le plus efficace d'augmenter l'efficacité de luminescence du luminophore.

Intégrité environnementale et pureté

Bien que la chaleur entraîne la réaction, l'atmosphère à l'intérieur du four protège l'intégrité du matériau.

Protection contre l'oxydation

Les environnements à haute température peuvent accélérer agressivement l'oxydation.

Le fonctionnement sous vide poussé empêche l'oxygène d'interagir avec l'échantillon. Ceci est essentiel pour maintenir l'état de valence des dopants, en particulier Cr3+.

Prévenir la contamination

La réaction avec les gaz environnants peut introduire des impuretés qui étouffent la luminescence.

Un environnement sous vide isole le LiScO2:Cr3+ des contaminants externes. Cela garantit que le produit final conserve une pureté élevée, ce qui est essentiel pour des performances optiques constantes.

Comprendre les compromis

Obtenir une qualité de cristallisation élevée nécessite un équilibre entre précision et efficacité.

Temps de processus vs. débit

L'exigence de vitesses de chauffage lentes (5 K/min) et de temps de maintien longs (8 heures) allonge considérablement le cycle de production.

Une cristallisation de haute qualité est intrinsèquement lente. Tenter de précipiter ce processus pour augmenter le débit entraîne souvent des tailles de grains plus petites et une luminescence inférieure.

Complexité du contrôle de l'atmosphère

Le maintien d'un vide poussé ajoute une couche de complexité opérationnelle et de coût.

Bien que le vide protège l'échantillon, il nécessite un entretien rigoureux des joints et des pompes. Toute fuite dans le système pendant le traitement à haute température peut compromettre tout le lot.

Faire le bon choix pour votre objectif

Lors de la configuration de votre four tubulaire pour la synthèse du LiScO2:Cr3+, alignez vos paramètres sur vos indicateurs de performance spécifiques.

- Si votre objectif principal est l'efficacité de luminescence : Privilégiez les maintiens isothermes prolongés (par exemple, 8 heures) pour maximiser la croissance des grains et réduire les défauts dans la phase I41/amd.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre système peut maintenir un vide poussé robuste pour éliminer l'oxydation et la contamination en phase gazeuse.

En fin de compte, une cristallisation supérieure est le résultat de la patience et de la précision, où la stabilité du champ thermique détermine l'éclat du produit final.

Tableau récapitulatif :

| Paramètre | Influence sur la cristallisation | Impact sur les performances |

|---|---|---|

| Vitesse de chauffage (5 K/min) | Contrôle la cinétique de réaction et la nucléation | Prévient le choc thermique et les phases mixtes |

| Temps de maintien (8 heures) | Permet la réorganisation atomique | Élimine les défauts et développe les grains |

| Stabilité thermique | Formation de phase uniforme | Assure une structure I41/amd cohérente |

| Vide poussé | Prévient l'oxydation du Cr3+ | Maintient la pureté et la luminosité du matériau |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir la phase tétragonale parfaite dans le LiScO2:Cr3+ nécessite un contrôle absolu de chaque variable thermique. KINTEK fournit des systèmes tubulaires, à moufle et sous vide leaders de l'industrie, spécialement conçus pour la R&D et la fabrication industrielle à enjeux élevés. Nos fours offrent la stabilité et l'intégrité atmosphérique nécessaires pour maximiser la taille des grains et l'efficacité de luminescence.

Pourquoi choisir KINTEK ?

- R&D experte : Solutions personnalisées pour des réactions complexes à l'état solide.

- Contrôle atmosphérique : Capacités robustes de vide et de gaz inertes pour prévenir la contamination.

- Ingénierie de précision : Champs thermiques uniformes pour une croissance cristalline cohérente.

Guide Visuel

Références

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four tubulaire de laboratoire contribue-t-il à la science de l'environnement ? Déverrouillez un contrôle précis pour l'analyse des polluants et des matériaux

- Quel est le rôle d'un four tubulaire dans la préparation des TMDC-ND ? Maîtriser la synthèse de nanostructures décorées de graphène

- Quels matériaux sont couramment utilisés pour le tube chauffant dans un four tubulaire de 70 mm ? Optimisez vos expériences à haute température

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire ? Obtenir un contrôle précis de la température et de l'atmosphère

- Comment le four à tube de quartz minimise-t-il les pertes de chaleur ? Double isolation pour une efficacité énergétique

- Est-il sûr d'utiliser un four à tubes de quartz à des températures élevées ?Conseils de sécurité essentiels pour un fonctionnement fiable

- Quel rôle joue un four tubulaire à haute température dans la synthèse des SiQD ? Contrôle de précision pour la pyrolyse HSQ

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire à atmosphère de haute précision ? Maîtriser le frittage de céramiques sensibles