Les méthodes les plus courantes pour traiter les gaz d'échappement d'un four tubulaire sont la combustion via un post-combustion et l'adsorption chimique/physique à l'aide d'un laveur ou d'un piège. Le choix entre les deux dépend entièrement de la composition chimique, de la concentration et de la température des gaz résiduels générés par votre processus.

Le défi fondamental n'est pas simplement de ventiler les gaz, mais de neutraliser les dangers chimiques spécifiques avant qu'ils n'atteignent l'espace de travail ou l'environnement. Par conséquent, la sélection d'une méthode de traitement des gaz d'échappement commence par une compréhension claire des sous-produits créés par le processus spécifique de votre four.

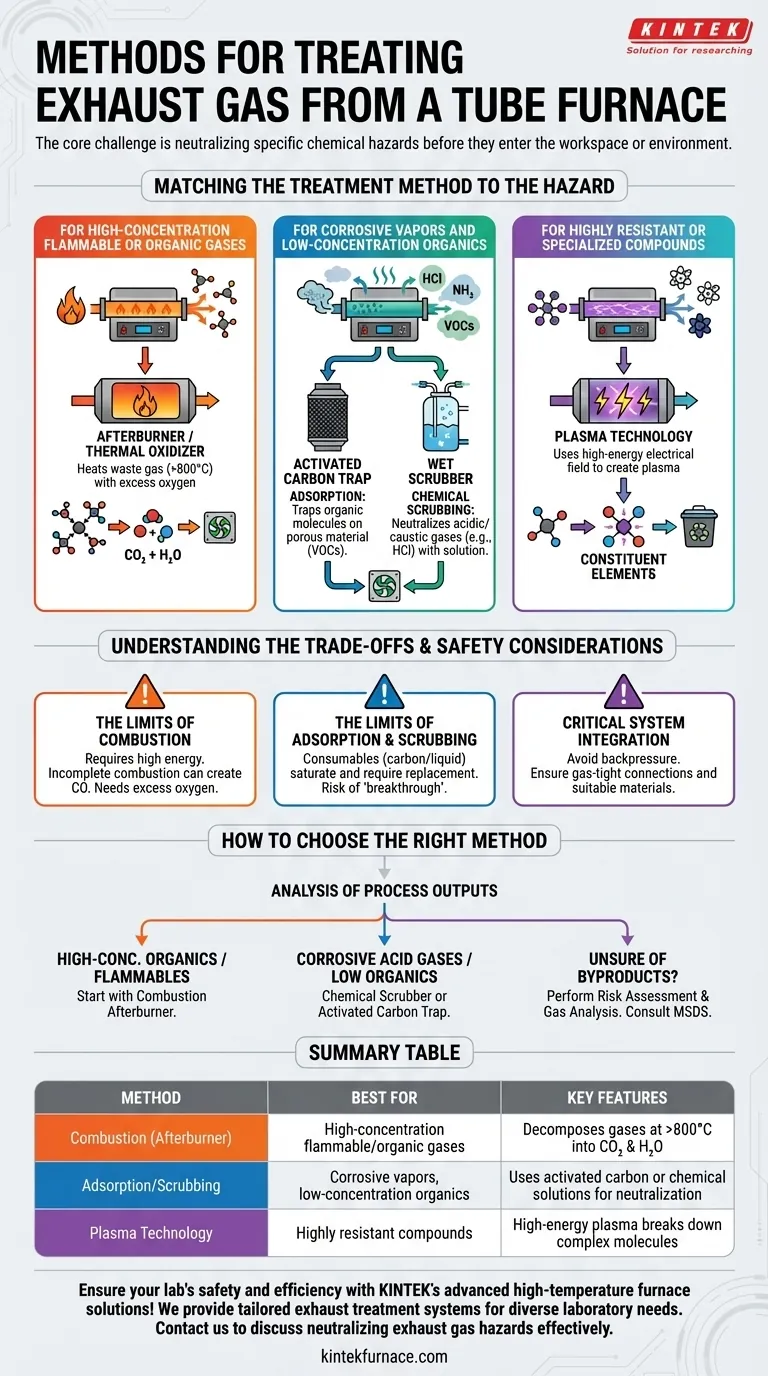

Adapter la méthode de traitement au danger

Le processus de votre four tubulaire — qu'il s'agisse de recuit, de pyrolyse ou de dépôt chimique en phase vapeur — dicte le type de gaz d'échappement que vous devez gérer. Chaque méthode de traitement est conçue pour neutraliser une classe différente de matériaux dangereux.

Pour les gaz inflammables ou organiques à forte concentration

La méthode la plus efficace est le traitement par combustion, souvent mis en œuvre sous la forme d'un post-combustion ou d'un oxydant thermique.

Un post-combustion est une chambre chauffée secondaire fixée à l'échappement du four. Il chauffe les gaz résiduels à des températures extrêmement élevées (souvent >800°C) avec un excès d'oxygène, provoquant la décomposition des composés organiques nocifs et des gaz inflammables (comme l'hydrogène) en substances plus simples et plus sûres telles que le dioxyde de carbone (CO₂) et l'eau (H₂O).

Pour les vapeurs corrosives et les composés organiques à faible concentration

Pour ces applications, l'adsorption et le lavage chimique sont l'approche standard. Cela implique de faire passer les gaz d'échappement à travers un piège spécialisé ou un "laveur humide" avant le rejet.

L'adsorption utilise un matériau poreux, le plus souvent du charbon actif, qui piège les molécules organiques sur sa vaste surface. Ceci est très efficace pour éliminer les faibles concentrations de composés organiques volatils (COV).

Le lavage chimique est utilisé pour les gaz acides ou caustiques (par exemple, HCl, NH₃). Le gaz est mis à buller à travers une solution liquide qui le neutralise chimiquement. Par exemple, un gaz acide peut être passé à travers une solution d'hydroxyde de sodium.

Pour les composés hautement résistants ou spécialisés

Dans certaines applications de recherche avancées, des méthodes plus complexes peuvent être nécessaires pour les composés difficiles à décomposer par simple chauffage ou lavage.

La technologie plasma est l'une de ces méthodes. Elle utilise un champ électrique à haute énergie pour créer un plasma qui décompose les molécules complexes en leurs éléments constitutifs. C'est une solution très efficace mais aussi plus complexe et coûteuse, réservée à des flux de déchets spécifiques et difficiles à traiter.

Comprendre les compromis et les considérations de sécurité

Aucune méthode de traitement des gaz d'échappement n'est une solution parfaite "réglez et oubliez". Chacune comporte ses propres exigences opérationnelles, coûts et modes de défaillance potentiels que vous devez gérer.

Les limites de la combustion

Les post-combustion sont puissants mais nécessitent une énergie importante pour maintenir leur température de fonctionnement élevée. Plus important encore, une combustion incomplète — causée par une température ou un manque d'oxygène insuffisant — peut créer de nouveaux sous-produits tout aussi dangereux comme le monoxyde de carbone (CO).

Les limites de l'adsorption et du lavage

Les systèmes de lavage et d'adsorption dépendent de matériaux consommables. Le charbon actif finira par être saturé et devra être remplacé, créant un nouveau flux de déchets solides. De même, le liquide neutralisant dans un laveur humide sera consommé avec le temps. Si le média n'est pas remplacé, une « percée » peut se produire, où le gaz dangereux traverse le système sans être traité.

Intégration critique du système

Le système de traitement des gaz d'échappement doit être adapté à votre four. Un système mal conçu peut créer une contre-pression, qui perturbe l'atmosphère contrôlée à l'intérieur de votre tube de processus et peut compromettre votre expérience ou votre produit. Toutes les connexions doivent être étanches aux gaz et fabriquées à partir de matériaux capables de résister à la température des gaz d'échappement.

Comment choisir la bonne méthode pour votre processus

Votre décision doit être guidée par la sécurité et une analyse claire de vos sorties de processus. Ne rejetez jamais de gaz inconnus directement dans un laboratoire ou dans la ventilation générale.

- Si votre sortie principale est constituée de vapeurs organiques ou de gaz inflammables à forte concentration (par exemple, issus de la pyrolyse ou de processus utilisant de l'hydrogène) : Votre point de départ doit être un post-combustion pour une décomposition complète.

- Si votre sortie principale est constituée de gaz acides corrosifs ou de faibles niveaux de solvants organiques : Un laveur chimique ou un piège à charbon actif est la solution la plus directe et la plus rentable.

- Si vous n'êtes pas sûr des sous-produits de votre processus : Vous devez effectuer une évaluation des risques. Consultez vos fiches de données de sécurité des matériaux (FDS) et envisagez une analyse de gaz formelle avant d'utiliser le processus et de sélectionner une méthode de traitement.

En fin de compte, un traitement adéquat des gaz d'échappement est un élément non négociable pour un fonctionnement de four sûr et conforme.

Tableau récapitulatif :

| Méthode | Idéal pour | Caractéristiques clés |

|---|---|---|

| Combustion (Post-combustion) | Gaz organiques/inflammables à forte concentration | Décompose les gaz à >800°C en CO₂ et H₂O |

| Adsorption/Lavage | Vapeurs corrosives, composés organiques à faible concentration | Utilise du charbon actif ou des solutions chimiques pour la neutralisation |

| Technologie Plasma | Composés hautement résistants | Le plasma à haute énergie décompose les molécules complexes |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de traitement des gaz d'échappement sur mesure. Notre gamme de produits — y compris les fours Muffle, Tubulaires, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à neutraliser efficacement les dangers des gaz d'échappement et à améliorer votre conformité opérationnelle.

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs