La fonction principale d'un four de pyrolyse à haute température dans ce contexte est de fournir un environnement thermique contrôlé qui facilite la décomposition des ligands organiques au sein des précurseurs métalliques, tels que les réseaux métallo-organiques (MOF) ou les polymères. Ce traitement thermique est l'étape critique qui convertit les ingrédients chimiques bruts en un catalyseur structuré et fonctionnel.

Point clé à retenir La pyrolyse n'est pas simplement un chauffage ; c'est un processus transformateur qui carbonise les structures organiques pour créer des supports à grande surface tout en ancrant simultanément les atomes métalliques. Cela empêche l'agrégation des métaux, garantissant la dispersion singulière des atomes de Fe, Co ou Ni nécessaire à une activité catalytique élevée.

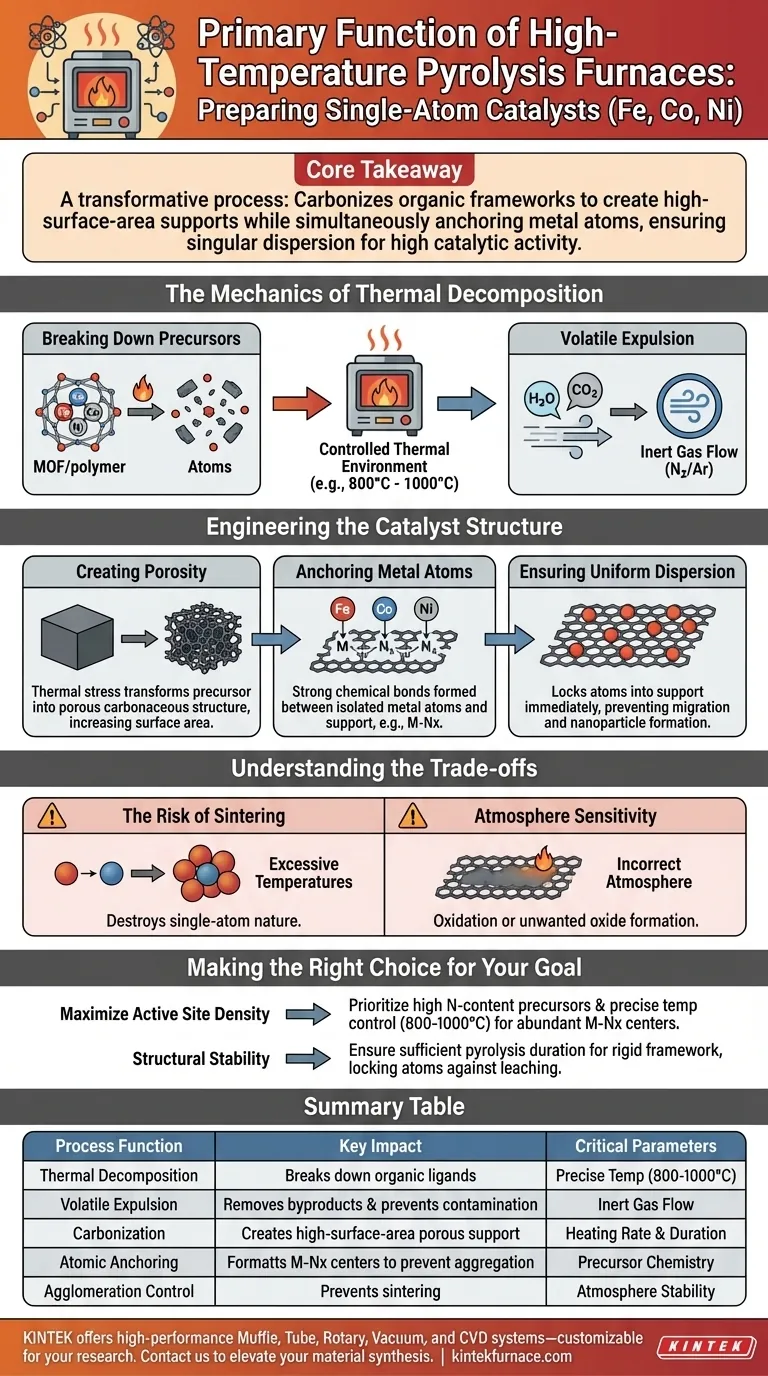

La mécanique de la décomposition thermique

Décomposition des précurseurs

Le four crée les conditions nécessaires pour décomposer les ligands organiques complexes présents dans les précurseurs comme les MOF ou les complexes métalliques.

Cette décomposition est la première étape pour libérer les atomes métalliques de leurs liaisons chimiques initiales, les préparant à une recoordination.

Expulsion des produits volatils

Au fur et à mesure que le matériau organique se décompose, les sous-produits volatils doivent être éliminés de la matrice du matériau.

Le four, utilisant souvent un flux de gaz inerte (tel que l'azote), assure que ces produits de décomposition sont efficacement expulsés, empêchant la contamination de la structure catalytique finale.

Ingénierie de la structure du catalyseur

Création de porosité

Le stress thermique induit par le four transforme le matériau précurseur en une structure carbonée poreuse.

Ce processus augmente considérablement la surface, ce qui est essentiel pour exposer le nombre maximal de sites actifs aux réactifs lors des futures applications catalytiques.

Ancrage des atomes métalliques

Peut-être la fonction la plus critique est la création de liaisons chimiques fortes entre les atomes métalliques isolés et le matériau support.

En contrôlant la température (souvent entre 800°C et 1000°C), le four facilite la coordination des atomes métalliques avec des éléments tels que l'azote au sein du support carboné (formant par exemple des centres Fe-Nx).

Assurer une dispersion uniforme

Une pyrolyse adéquate empêche les atomes métalliques de migrer et de s'agglomérer.

En verrouillant les atomes dans la structure de support immédiatement après leur décomposition, le four garantit que les métaux restent dispersés atomiquement plutôt que de s'agréger en nanoparticules.

Comprendre les compromis

Le risque de frittage

Bien que des températures élevées soient nécessaires pour la carbonisation et l'ancrage, des températures excessives peuvent entraîner un "frittage".

Le frittage se produit lorsque l'énergie thermique surmonte les forces d'ancrage, provoquant la migration des atomes uniques et leur fusion en amas métalliques plus grands, détruisant ainsi la nature "à atome unique" du catalyseur.

Sensibilité à l'atmosphère

Le succès de la pyrolyse dépend fortement de l'environnement atmosphérique maintenu dans le four.

Une atmosphère incorrecte (par exemple, absence de protection par gaz inerte) peut entraîner l'oxydation du support carboné ou la formation indésirable d'oxydes métalliques au lieu de la coordination métal-azote-carbone souhaitée.

Faire le bon choix pour votre objectif

Pour optimiser la synthèse des catalyseurs à atomes uniques de Fe, Co et Ni, alignez votre stratégie de traitement thermique sur vos exigences structurelles spécifiques.

- Si votre objectif principal est de maximiser la densité des sites actifs : Privilégiez les précurseurs à haute teneur en azote et un contrôle précis de la température (environ 800-1000°C) pour faciliter la formation de nombreux centres de coordination métal-azote (M-Nx).

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que la durée de pyrolyse est suffisante pour carboniser complètement le support, créant un cadre rigide qui maintient les atomes métalliques en place contre le lessivage ou le mouvement.

Un processus de pyrolyse précisément réglé fait la différence entre un catalyseur à atomes uniques haute performance et un agrégat générique de particules métalliques.

Tableau récapitulatif :

| Fonction du processus | Impact clé sur la structure du catalyseur | Paramètres critiques |

|---|---|---|

| Décomposition thermique | Décompose les ligands organiques et les précurseurs | Température précise (800°C - 1000°C) |

| Expulsion des produits volatils | Élimine les sous-produits et prévient la contamination | Flux de gaz inerte (N2/Argon) |

| Carbonisation | Crée un support carboné poreux à grande surface | Vitesse de chauffe et durée |

| Ancrage atomique | Forme des centres M-Nx pour prévenir l'agrégation | Chimie du précurseur et environnement |

| Contrôle de l'agglomération | Prévient le frittage des atomes en nanoparticules | Stabilité de l'atmosphère |

La précision est primordiale dans l'ingénierie des catalyseurs à atomes uniques. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, entièrement personnalisables pour répondre aux exigences thermiques rigoureuses de votre recherche. Que vous optimisiez les centres Fe-Nx ou que vous augmentiez la carbonisation, nos fours offrent l'uniformité de température et le contrôle atmosphérique nécessaires pour prévenir le frittage et assurer la dispersion atomique. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de fours à haute température peuvent améliorer votre synthèse de matériaux.

Guide Visuel

Références

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un joint de four rotatif est-il nécessaire dans un four à ciment rotatif ? Améliorer l'efficacité et la qualité de la production de ciment

- Quels types de processus industriels utilisent les fours rotatifs ? Optimisez le traitement thermique de vos matériaux pour une efficacité accrue.

- Pourquoi l'uniformité de la température est-elle importante dans les fours rotatifs ? Assurer une qualité constante et réduire les déchets

- Quels avantages les fours rotatifs offrent-ils par rapport aux autres systèmes de chauffage ? Atteindre un chauffage uniformément supérieur et une meilleure efficacité

- De quels matériaux les fours à tube rotatif sont-ils généralement construits ? Choisissez le bon tube pour votre processus

- En quoi un four rotatif est-il différent d'un sécheur rotatif ? Principales différences dans les équipements de traitement thermique

- Qu'est-ce qui contribue à la longue durée de vie des fours rotatifs ? Facteurs clés pour des décennies de durabilité

- Quels sont les deux principaux types de fours tubulaires rotatifs basés sur la capacité ? Choisissez celui qui convient le mieux à votre laboratoire ou à votre production