En bref, un joint de four rotatif est essentiel pour contrôler l'atmosphère interne du four. Il crée une barrière entre le cylindre rotatif du four et les composants fixes, tels que les hottes d'entrée et de sortie. Le four fonctionnant sous pression négative, ce joint empêche l'infiltration d'air froid non contrôlée dans le système et arrête l'échappement des gaz chauds et des matières premières.

Un joint de four qui fuit introduit le chaos dans un processus hautement contrôlé. Cet afflux incontrôlé de « faux air » mine directement l'efficacité du carburant, déstabilise les réactions chimiques qui produisent le clinker et augmente à la fois les coûts opérationnels et l'impact environnemental.

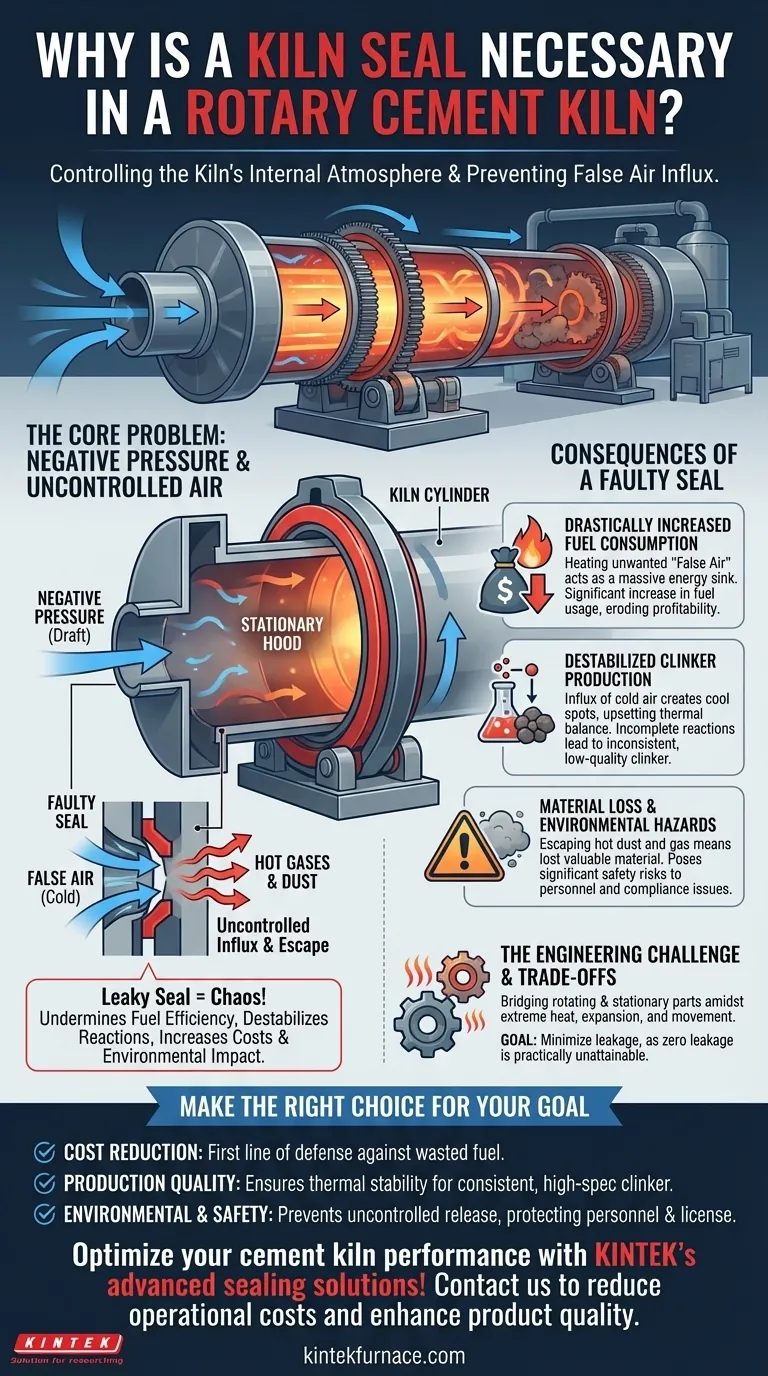

Le problème fondamental : Pression négative et air incontrôlé

Un four à ciment rotatif est bien plus qu'un simple tube tournant ; c'est un dispositif de combustion, un échangeur de chaleur et un réacteur chimique finement réglés. Le joint de four est le composant qui protège l'intégrité de l'ensemble de ce système.

Pourquoi l'environnement du four doit être étanche

Le système de four est conçu pour fonctionner sous une légère pression négative. Ce tirage est nécessaire pour aspirer les gaz de combustion chauds à travers le four et la tour de préchauffage, assurant un transfert de chaleur efficace vers la matière première. Ce flux d'air contrôlé est un aspect fondamental de la conception du four.

Un joint défectueux ou manquant brise ce contrôle. Il crée une voie ouverte pour que le « faux air » — air froid ambiant — soit aspiré directement dans les parties les plus chaudes du système, contournant les zones appropriées de combustion et d'échange de chaleur.

La conséquence d'une fuite d'air

Lorsque de l'air froid pénètre dans le système, il ne contribue pas à la combustion, mais doit néanmoins être chauffé aux températures de processus extrêmes requises pour la clinkérisation (dépassant souvent 1450 °C). Cela agit comme un énorme puits d'énergie, forçant le système à brûler plus de carburant simplement pour compenser.

Comment un joint défectueux paralyse les performances du four

L'impact d'un mauvais joint n'est pas mineur ; il se répercute sur tous les aspects du fonctionnement du four, transformant un processus efficace en un processus coûteux et instable.

Augmentation drastique de la consommation de carburant

C'est l'impact le plus immédiat et le plus coûteux. L'énergie gaspillée à chauffer l'air froid indésirable peut être énorme. Une fuite importante peut augmenter la consommation de carburant de manière substantielle, érodant directement la rentabilité de l'usine. Cela annule les gains d'efficacité des systèmes conçus pour recycler l'air chaud du refroidisseur de clinker.

Déstabilisation de la production de clinker

La formation de clinker de ciment est une réaction chimique précise qui exige un profil thermique stable et à haute température. L'afflux d'air froid peut créer des points froids, bouleversant l'équilibre thermique délicat. Cela conduit à des réactions chimiques incomplètes, entraînant un clinker de qualité inférieure et incohérent qui peut ne pas respecter les spécifications.

Pertes de matériaux et dangers environnementaux

Un joint fonctionne dans les deux sens. Bien qu'il empêche l'air froid d'entrer, il empêche également la poussière chaude et les gaz de s'échapper. Une fuite à la sortie du four peut entraîner une perte continue de matériaux précieux partiellement traités. De plus, cette poussière chaude qui s'échappe pose un risque de sécurité important pour le personnel et un risque de conformité environnementale.

Comprendre les compromis : Le défi d'étanchéiser un système rotatif

L'étanchéité d'un four rotatif est un défi d'ingénierie important, c'est pourquoi la performance du joint est un sujet de préoccupation constant dans la maintenance des usines.

Le dilemme mécanique

Le joint doit combler l'espace entre l'énorme enveloppe rotative du four et la hotte fixe. Il doit rester efficace malgré la chaleur extrême, la dilatation et la contraction thermiques de l'enveloppe du four, ainsi que les désalignements et mouvements inévitables du corps rotatif.

Aucun joint n'est parfait

Diverses conceptions de joints existent, des simples joints à labyrinthe aux systèmes plus complexes à graphite ou à actionnement par ressort. Cependant, aucun joint ne crée une barrière hermétique véritablement parfaite. L'objectif est toujours de minimiser les fuites à un niveau gérable et acceptable, car l'absence totale de fuite est pratiquement irréalisable dans un environnement aussi rude et dynamique.

Faire le bon choix pour votre objectif

Considérer le joint de four comme un simple élément de maintenance est une erreur. Il doit être considéré comme un levier principal pour contrôler les fonctions essentielles de l'usine.

- Si votre objectif principal est la réduction des coûts : Un joint haute performance est votre première ligne de défense contre le gaspillage de carburant, qui est un coût opérationnel majeur dans toute cimenterie.

- Si votre objectif principal est la qualité de la production : Un joint efficace assure la stabilité thermique nécessaire pour produire un clinker constant et de haute qualité, réduisant le risque de produit hors spécifications.

- Si votre objectif principal est la conformité environnementale et la sécurité : Un joint fonctionnant correctement empêche le rejet incontrôlé de poussière chaude et de gaz, protégeant le personnel, l'environnement et le permis d'exploitation de l'usine.

En fin de compte, le joint de four n'est pas seulement un composant ; c'est un catalyseur essentiel d'un processus de fabrication de ciment sûr, efficace et rentable.

Tableau récapitulatif :

| Domaine d'impact | Conséquence d'un joint défectueux | Avantage d'un joint efficace |

|---|---|---|

| Efficacité du carburant | Consommation accrue due au faux air | Réduction des coûts de carburant et du gaspillage d'énergie |

| Qualité de la production | Formation instable de clinker et qualité inférieure | Production de clinker constante et de haute qualité |

| Environnement et sécurité | Pertes de matériaux et risques d'émissions | Amélioration de la conformité et de la sécurité du personnel |

| Coût opérationnel | Maintenance accrue et temps d'arrêt | Rentabilité et fiabilité améliorées |

Optimisez les performances de votre four à ciment avec les solutions d'étanchéité avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des systèmes de fours à haute température comme les fours rotatifs, adaptés aux cimenteries. Nos capacités de personnalisation approfondies garantissent une étanchéité précise pour minimiser les fuites d'air, augmenter l'efficacité du carburant et stabiliser la production de clinker. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent réduire vos coûts opérationnels et améliorer la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux