À première vue, un four rotatif et un sécheur rotatif sont presque identiques, mais leur objectif opérationnel est fondamentalement différent. Un sécheur rotatif est conçu pour la tâche à basse température d'élimination de l'humidité, tandis qu'un four rotatif est conçu pour utiliser des températures élevées afin d'induire des réactions chimiques ou des changements de phase au sein d'un matériau.

Le choix entre un four et un sécheur ne concerne pas la forme de l'équipement, mais le processus thermique que vous devez réaliser. Les sécheurs sont destinés à l'élimination simple de l'humidité, tandis que les fours sont destinés à la transformation des matériaux à haute température.

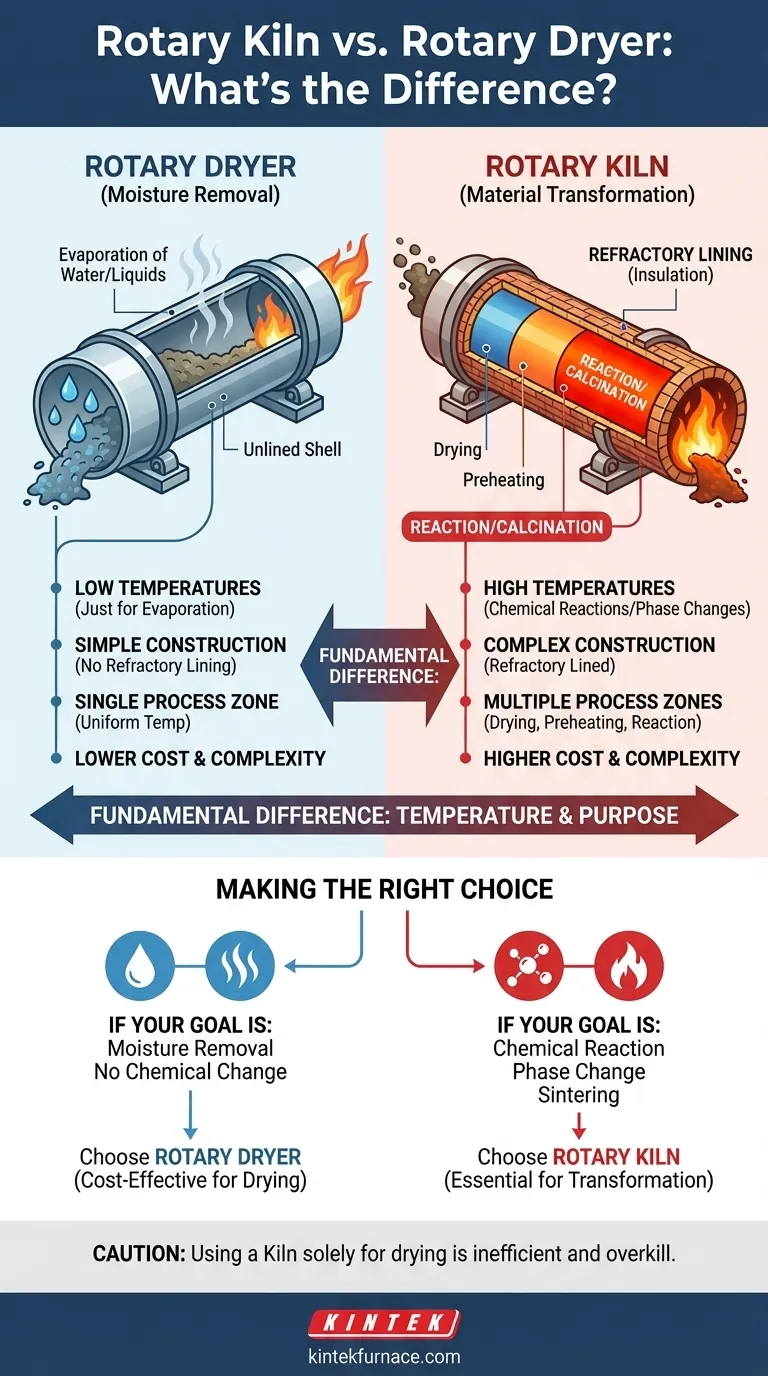

La distinction fondamentale : Température et objectif

Bien que les deux soient des récipients cylindriques rotatifs, leur conception interne et leurs principes de fonctionnement sont adaptés à des résultats thermiques très différents.

Sécheurs rotatifs : L'objectif est l'élimination de l'humidité

La seule fonction d'un sécheur rotatif est d'évaporer l'eau ou d'autres liquides d'un matériau solide.

Il fonctionne à des températures relativement basses, juste assez élevées pour faciliter cette évaporation sans altérer la composition chimique du matériau.

En raison de ces températures de fonctionnement plus basses, les sécheurs sont souvent construits sans revêtement interne protecteur, car la coque en acier peut résister à la chaleur.

Fours rotatifs : L'objectif est la transformation du matériau

Un four rotatif est un outil de traitement thermique à haute température. Son but est de chauffer les matériaux jusqu'à un point où une réaction chimique ou un changement de phase se produit.

Cela inclut des processus comme la calcination, où un matériau est décomposé thermiquement.

Pour résister à des températures extrêmes, un four est toujours revêtu de briques réfractaires ou de réfractaire coulé. Ce revêtement isole la coque extérieure en acier, qui autrement se déformerait.

Principales différences de conception et de fonctionnement

Les différents objectifs des fours et des sécheurs entraînent des différences cruciales dans leur construction et leur fonctionnement.

Source de chaleur et méthode de transfert

Les fours et les sécheurs peuvent être à chauffe directe, où le matériau entre directement en contact avec le gaz de procédé chaud, ou à chauffe indirecte, où la coque est chauffée extérieurement.

Cependant, les fours sont conçus pour supporter la chaleur intense et directe provenant de brûleurs puissants situés à l'extrémité de décharge, créant les températures nécessaires aux réactions chimiques.

Matériaux de construction (le revêtement réfractaire)

La différence structurelle la plus importante est le revêtement réfractaire. Un four doit avoir cette couche protectrice pour survivre à son environnement à haute température.

Un sécheur n'a généralement pas de revêtement réfractaire, ce qui en fait un équipement plus simple et moins coûteux à construire et à entretenir.

Zones de processus internes

Un four rotatif est souvent conçu avec des zones de processus distinctes. Un matériau qui le traverse peut passer par une zone de séchage, une zone de préchauffage, et enfin une zone de calcination ou de réaction à haute température.

Un sécheur, en revanche, fonctionne essentiellement comme une seule grande zone de séchage avec un profil de température plus uniforme.

Comprendre les compromis

Le choix d'un équipement inapproprié entraîne une inefficacité, des dommages matériels ou une défaillance du processus.

Coût et complexité

Un four rotatif est considérablement plus complexe et coûteux à fabriquer et à exploiter qu'un sécheur rotatif. Le revêtement réfractaire, le système de brûleur à haute puissance et les supports structurels robustes augmentent tous le coût.

Contrôle des processus

Le contrôle du processus dans un four est plus exigeant. Il nécessite une gestion précise de la température, de l'atmosphère et du temps de séjour du matériau pour obtenir la réaction chimique désirée sans sur-traiter le matériau.

Un four peut-il être utilisé comme sécheur ?

Bien qu'un four puisse techniquement sécher le matériau dans ses zones initiales, l'utiliser uniquement pour le séchage est comme utiliser un scalpel chirurgical pour étaler du beurre. C'est un énorme excès, très inefficace et beaucoup plus coûteux à exploiter qu'un sécheur rotatif spécialement conçu.

Faire le bon choix pour votre processus

Votre décision doit être entièrement guidée par la tâche thermique que vous devez accomplir.

- Si votre objectif principal est simplement d'éliminer l'humidité sans altérer la chimie du matériau : Un sécheur rotatif est l'outil correct et le plus rentable.

- Si votre objectif principal est d'induire une réaction chimique, un changement de phase ou de fritter un matériau : Vous avez absolument besoin d'un four rotatif.

- Si votre matériau est sensible à la flamme directe ou aux sous-produits de combustion : Un four à chauffe indirecte, souvent appelé calcinateur, est le choix approprié.

En fin de compte, le choix du bon équipement commence par une compréhension claire de votre matériau et de votre produit final désiré.

Tableau récapitulatif :

| Caractéristique | Sécheur rotatif | Four rotatif |

|---|---|---|

| Objectif principal | Élimination de l'humidité | Réactions chimiques, changements de phase |

| Température de fonctionnement | Basse (pour l'évaporation) | Élevée (pour la transformation) |

| Revêtement interne | Généralement aucun | Revêtement réfractaire requis |

| Coût et complexité | Inférieur | Supérieur |

| Zones de processus | Zone de séchage unique | Zones multiples (ex: séchage, préchauffage, réaction) |

Besoin de conseils d'experts pour vos besoins en traitement thermique ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour optimiser votre processus avec le bon équipement !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource