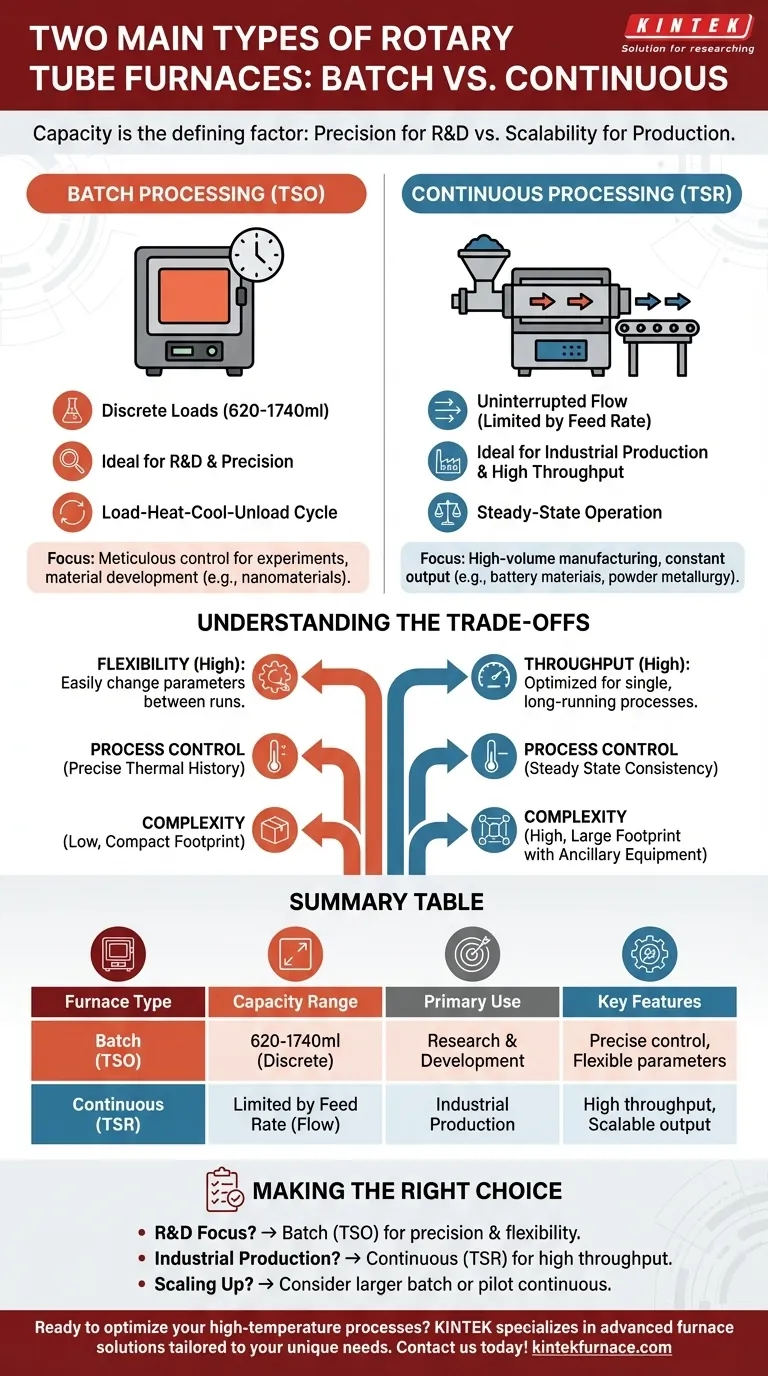

Lors de la sélection d'un four tubulaire rotatif, la capacité est le facteur déterminant qui les divise en deux catégories principales : les fours à traitement discontinu (TSO) et les fours à traitement continu (TSR). Les fours discontinus sont conçus pour traiter une seule charge de matériau discrète à la fois, avec des capacités typiques allant de 620 à 1740 ml. En revanche, les fours continus sont construits pour une production ininterrompue et à grand volume, où le matériau est constamment alimenté et traité, la capacité étant limitée uniquement par le débit d'alimentation et la taille de la trémie.

Le choix entre un four discontinu et un four continu est une décision stratégique entre la précision requise pour la recherche et le développement (discontinu) et l'efficacité à haut débit nécessaire pour la production industrielle (continu).

Les deux modèles de fonctionnement fondamentaux

La différence essentielle entre ces types de fours réside non seulement dans leur taille, mais aussi dans leur méthode de fonctionnement fondamentale. Cette distinction détermine les applications pour lesquelles chacun est le mieux adapté.

Fours à traitement discontinu (TSO) : Précision pour un volume défini

Un four à traitement discontinu fonctionne selon un cycle de chargement-chauffage-refroidissement-déchargement. Une quantité spécifique et mesurée de matériau est chargée dans le tube du four, qui est ensuite scellé et traité dans des conditions contrôlées.

Ces fours sont la norme pour les laboratoires et les centres de recherche. Leur volume défini permet un contrôle méticuleux des expériences, ce qui les rend idéaux pour le développement de nouveaux matériaux ou l'étude des mécanismes de réaction.

Les applications courantes incluent la synthèse de matériaux avancés comme les nanomatériaux, les études de matériaux à haute température et le frittage de petites quantités précises de poudres métalliques.

Fours à traitement continu (TSR) : Évolutivité pour la production

Un four à traitement continu est conçu pour un flux constant et continu de matériau. Une trémie d'alimentation fournit régulièrement le matériau à une extrémité du tube rotatif, le matériau est traité pendant qu'il parcourt la longueur du tube, et le produit fini est déchargé à l'extrémité opposée.

Ce modèle est conçu pour la fabrication à l'échelle industrielle où un débit élevé est l'objectif principal. La capacité n'est pas définie par une seule taille de lot, mais par le taux de traitement (par exemple, des kilogrammes par heure).

Ils sont essentiels dans des industries telles que la fabrication de matériaux de batterie (pour les électrodes positives et négatives), la métallurgie des poudres et la production de composés chimiques spécialisés.

Comprendre les compromis

Le choix du bon four nécessite de comprendre les compromis inhérents entre flexibilité, débit et complexité du système. Vos objectifs de processus détermineront directement quel modèle est le bon outil pour le travail.

Flexibilité vs. Débit

Les fours discontinus offrent une flexibilité maximale. Vous pouvez facilement modifier les paramètres de processus, les atmosphères et même les matériaux entre chaque exécution, ce qui les rend parfaits pour l'expérimentation.

Les fours continus privilégient le débit. Ils sont optimisés pour exécuter un seul processus établi pendant des périodes prolongées afin d'atteindre une production et une efficacité maximales. Changer le processus est une entreprise plus complexe.

Contrôle du processus et uniformité

Les deux types de fours offrent une excellente uniformité de température grâce au culbutage constant du matériau. Cependant, la nature du contrôle diffère.

Dans un four discontinu, vous avez un contrôle absolu sur l'historique thermique d'un échantillon spécifique. Dans un four continu, le contrôle est axé sur le maintien d'un état stable en équilibrant le débit d'alimentation, la vitesse de rotation et le profil de température pour assurer la cohérence de l'ensemble de la production.

Complexité du système et encombrement

Les systèmes discontinus sont généralement plus simples, plus compacts et nécessitent moins d'équipements auxiliaires. Ils constituent une unité autonome pour le traitement d'une seule charge.

Les systèmes continus sont intrinsèquement plus complexes. Ils nécessitent des trémies intégrées, des alimentateurs de précision et des systèmes de collecte de matériaux, ce qui entraîne un encombrement opérationnel considérablement plus important.

Faire le bon choix pour votre objectif

La sélection du bon type de four est une décision critique qui a un impact sur tout, des résultats de recherche à l'efficacité de la production.

- Si votre objectif principal est la recherche et le développement : Un four à traitement discontinu (TSO) offre la précision et la flexibilité nécessaires pour tester de nouveaux matériaux et processus à une échelle gérable.

- Si votre objectif principal est la production industrielle à grand volume : Un four à traitement continu (TSR) est conçu pour le débit élevé et la production constante requis pour une fabrication efficace.

- Si votre objectif est de passer du laboratoire à la production pilote : Envisagez un four discontinu plus grand ou un four continu à petite échelle pour valider votre processus avant de vous engager à pleine capacité industrielle.

Comprendre cette différence fondamentale dans la philosophie de fonctionnement est la clé pour aligner votre équipement avec votre objectif ultime.

Tableau récapitulatif :

| Type de four | Plage de capacité | Utilisation principale | Caractéristiques clés |

|---|---|---|---|

| Traitement discontinu (TSO) | 620 à 1740 ml | Recherche & Développement | Charges discrètes, contrôle précis, paramètres flexibles |

| Traitement continu (TSR) | Limité par le débit d'alimentation | Production industrielle | Débit élevé, fonctionnement en régime permanent, production évolutive |

Prêt à optimiser vos processus à haute température ? KINTEK est spécialisé dans les solutions de fours avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Que vous soyez en R&D et ayez besoin de fours discontinus de précision ou en production industrielle et ayez besoin de systèmes continus à haut débit, notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales exactes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux