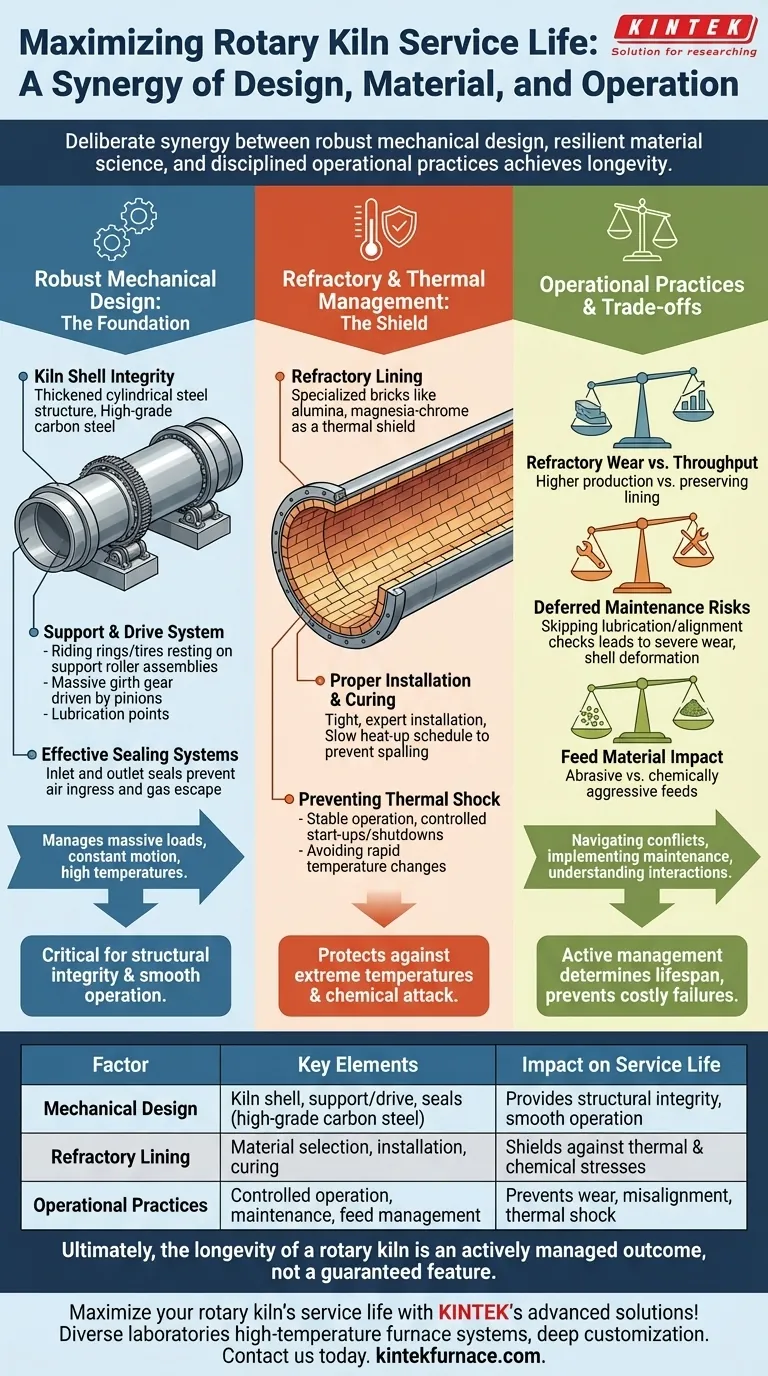

La longue durée de vie d'un four rotatif n'est pas un hasard ; elle est le résultat d'une synergie délibérée entre une conception mécanique robuste, une science des matériaux résiliente et des pratiques opérationnelles disciplinées. Si une construction de haute qualité constitue la base, c'est la maintenance continue et le fonctionnement contrôlé qui déterminent en fin de compte si un four atteint une durée de vie mesurée en décennies.

La longévité d'un four rotatif n'est pas une caractéristique statique déterminée au moment de la fabrication. C'est un résultat dynamique de la bataille constante contre les contraintes thermiques, chimiques et mécaniques, une bataille gagnée grâce à une conception supérieure, une maintenance diligente et un fonctionnement intelligent.

La Fondation : Une Conception Mécanique Robuste

La structure principale du four est sa première ligne de défense contre les forces physiques immenses qu'il subit. Chaque composant est conçu pour gérer des charges massives et un mouvement constant.

Intégrité de la Coque du Four

La coque du four est la structure cylindrique principale en acier. Son épaisseur et la qualité de son matériau (généralement de l'acier au carbone de haute qualité) sont conçues pour résister aux énormes contraintes mécaniques dues au poids du réfractaire et de la charge de produit, tout en supportant des températures élevées.

Le Système de Support et d'Entraînement

Le poids immense du four est transféré par des bandages de roulement (ou "pneus") en acier sur des ensembles de galets de support. La qualité de ces composants et de leurs roulements est essentielle pour une rotation douce et une répartition uniforme de la charge.

Le four est mis en rotation par une énorme couronne dentée entraînée par un ou plusieurs pignons. L'alignement précis et la lubrification constante de cette chaîne cinématique sont primordiaux pour prévenir l'usure prématurée et les défaillances catastrophiques des engrenages.

Systèmes d'Étanchéité Efficaces

Les joints aux extrémités d'alimentation et de décharge du four sont cruciaux. Ils empêchent l'air froid d'entrer dans le four (infiltration d'air) et les gaz chauds de s'échapper. Cela maintient l'efficacité thermique, protège les équipements auxiliaires et assure un environnement de processus stable, ce qui réduit à son tour la contrainte sur l'ensemble du système.

Le Bouclier : Réfractaire et Gestion Thermique

À l'intérieur de la coque en acier, le revêtement réfractaire est l'élément le plus critique pour la protection thermique et, par conséquent, pour la survie à long terme du four.

Le Rôle du Revêtement Réfractaire

Le revêtement réfractaire, généralement composé de briques spécialisées (par exemple, alumine, magnésie-chrome), agit comme un bouclier thermique. Il protège la coque en acier des températures de processus extrêmes qui, autrement, l'affaibliraient et la feraient céder.

Le choix du matériau réfractaire dépend entièrement du processus spécifique, en tenant compte de facteurs tels que la température de fonctionnement, l'attaque chimique du produit et l'abrasion.

Installation et Cuisson Appropriées

Même les briques réfractaires de la plus haute qualité échoueront prématurément si elles ne sont pas installées correctement. Une installation serrée et experte suivie d'un programme de montée en température lente et contrôlée (cuisson) est essentielle pour évacuer l'humidité et permettre au revêtement de prendre correctement, évitant ainsi l'écaillage et la fissuration.

Prévenir le Choc Thermique

Les changements rapides de température créent un stress immense dans le réfractaire, un phénomène connu sous le nom de choc thermique. Un fonctionnement stable et contrôlé, ainsi que des arrêts et démarrages planifiés et lents sont les moyens les plus efficaces de prévenir les fissurations et les défaillances résultant de ce stress.

Comprendre les Compromis et les Points de Défaillance Courants

Atteindre une durée de vie maximale nécessite de naviguer entre les compromis opérationnels et de maintenance. Les ignorer est le chemin le plus rapide vers une défaillance coûteuse et prématurée.

Usure des Réfractaires vs. Débit

Il y a souvent un conflit direct entre la maximisation de la production et la préservation du réfractaire. Pousser à un débit plus élevé peut nécessiter des températures plus élevées ou une chimie d'alimentation différente, ce qui peut considérablement accélérer l'usure du revêtement réfractaire et augmenter la fréquence des projets de remplacement coûteux.

Le Coût Réel de la Maintenance Différée

Reporter les tâches de routine comme la lubrification ou les vérifications d'alignement est une erreur critique. Un four mal aligné concentre des charges massives sur de petites sections des galets et des bandages de roulement, entraînant une usure localisée sévère. Cela provoque finalement une déformation de la coque ("gauchi") et des défaillances qui sont infiniment plus coûteuses que la maintenance qui a été ignorée.

L'Impact du Matériau d'Alimentation

Les propriétés chimiques et physiques du matériau traité ont un impact direct sur la durée de vie du four. Les alimentations très abrasives useront physiquement le réfractaire, tandis que les matériaux chimiquement agressifs le corroderont. Comprendre cette interaction est essentiel pour choisir le bon réfractaire et prévoir sa durée de vie.

Faire le Bon Choix pour Votre Objectif

Vos priorités opérationnelles dicteront où vous concentrez vos ressources pour maximiser la durée de vie du four.

- Si votre objectif principal est l'approvisionnement et l'investissement initial : Examinez attentivement les spécifications du matériau de la coque, la conception des systèmes de support et d'entraînement, et la qualité du revêtement réfractaire proposé.

- Si votre objectif principal est de maximiser la durée de vie opérationnelle : Mettez en œuvre et appliquez un programme de maintenance préventive rigoureux axé sur l'alignement du four, la lubrification et les inspections fréquentes du réfractaire et des joints.

- Si votre objectif principal est d'optimiser la production : Investissez dans des systèmes de surveillance avancés, tels que des scanners infrarouges de coque, pour fournir des données en temps réel sur le profil thermique du four, vous permettant de détecter et de corriger les points chauds dommageables avant qu'ils ne détruisent le réfractaire.

En fin de compte, la longévité d'un four rotatif est un résultat activement géré, pas une caractéristique garantie.

Tableau Récapitulatif :

| Facteur | Éléments Clés | Impact sur la Durée de Vie |

|---|---|---|

| Conception Mécanique | Coque du four, système de support/entraînement, joints | Assure l'intégrité structurelle et un fonctionnement en douceur |

| Revêtement Réfractaire | Choix du matériau, installation, cuisson | Protège contre les contraintes thermiques et chimiques |

| Pratiques Opérationnelles | Fonctionnement contrôlé, maintenance, gestion de l'alimentation | Prévient l'usure, le désalignement et le choc thermique |

| Maintenance | Vérifications d'alignement, lubrification, inspections | Évite les défaillances coûteuses et prolonge la durée de vie |

Maximisez la durée de vie de votre four rotatif avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température tels que des Fours Rotatifs, des Fours à Moufle, des Fours Tubulaires, sous Vide et sous Atmosphère, et des Systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant la durabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec des équipements fiables et durables !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température