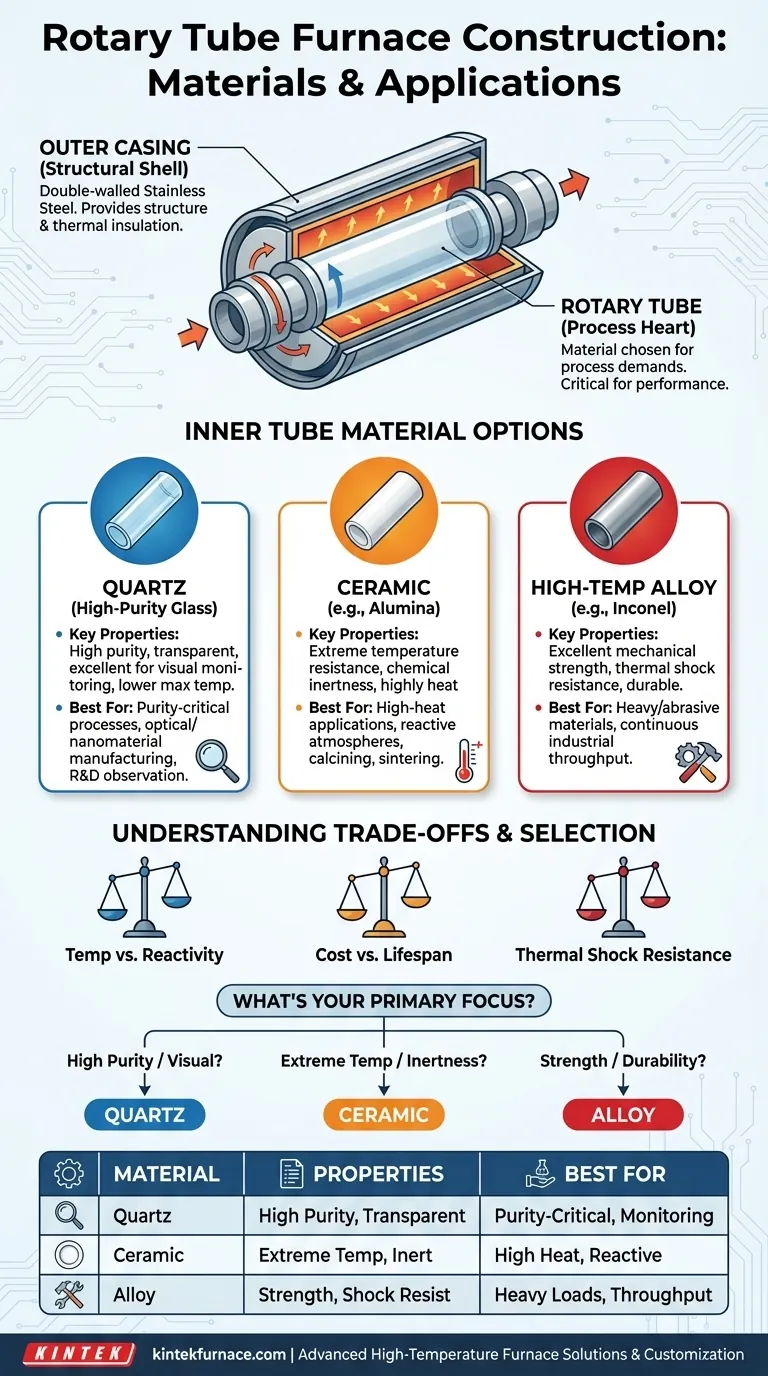

Au fond, les fours à tube rotatif sont construits à partir de deux principaux groupes de matériaux. Le corps extérieur du four est presque toujours construit en acier inoxydable à double paroi pour l'intégrité structurelle et l'isolation. Le tube rotatif intérieur critique, cependant, est fabriqué à partir d'un matériau choisi spécifiquement pour le processus : généralement du quartz, de la céramique ou un alliage métallique à haute température.

Le choix du matériau pour le tube rotatif intérieur est le facteur le plus important déterminant la performance d'un four. Cette décision ne consiste pas à trouver le "meilleur" matériau dans l'absolu, mais à adapter précisément les propriétés du tube aux exigences de température, de réactivité chimique et de pureté de votre application spécifique.

L'anatomie d'un four à tube rotatif

Un four à tube rotatif n'est pas une entité unique mais un système de composants. Comprendre le rôle de chaque pièce clarifie pourquoi différents matériaux sont utilisés.

Le boîtier extérieur : La coque structurelle

Le corps externe du four est généralement fabriqué en acier inoxydable à double paroi. Cette construction fournit le cadre durable qui abrite les éléments chauffants et l'isolation.

Cette conception crée un espace d'air entre les parois intérieure et extérieure, ce qui améliore considérablement l'isolation thermique. Il maintient l'extérieur frais et sûr tout en garantissant que la chaleur est dirigée uniformément vers le tube rotatif central.

Le tube rotatif : Le cœur du processus

C'est le cylindre rotatif où votre matériau est réellement traité. Le matériau de ce tube est choisi en fonction des exigences du traitement thermique.

La sélection du quartz, de la céramique ou d'un alliage à haute température dicte directement la température maximale du four, sa résistance aux réactions chimiques et la pureté du produit final.

Pourquoi le matériau du tube rotatif est critique

La fonction du four — qu'il s'agisse de calcination, de synthèse de matériaux ou d'oxydation — impose des contraintes différentes au tube. Le matériau doit être capable de résister à l'environnement thermique et chimique de votre processus.

Tubes en quartz pour la pureté et l'observation

Le quartz est une forme de verre de haute pureté. Il est souvent choisi lorsque la prévention de la contamination est la priorité absolue, comme dans la fabrication de matériaux optiques ou de nanomatériaux.

Sa transparence permet également une surveillance visuelle directe du processus, ce qui peut être inestimable pour les applications de recherche et développement. Cependant, le quartz présente généralement une température de fonctionnement maximale inférieure à celle des céramiques.

Tubes en céramique pour les températures extrêmes

Lorsqu'un processus nécessite des températures extrêmement élevées, les tubes en céramique (souvent en alumine de haute pureté) sont le choix standard.

Les céramiques sont très résistantes à la chaleur et chimiquement inertes dans la plupart des atmosphères, ce qui les rend idéales pour les processus agressifs tels que la calcination de matériaux réfractaires ou le frittage de poudres métalliques à des températures qui compromettraient le quartz ou la plupart des alliages.

Tubes en alliage à haute température pour la durabilité

Les tubes fabriqués à partir d'alliages métalliques à haute température (comme l'Inconel) offrent une excellente résistance mécanique et une bonne résistance au choc thermique.

Leur durabilité les rend adaptés au traitement de matériaux lourds ou abrasifs, tels que les granulés de minerai de fer ou le clinker de ciment, dans un environnement à débit continu. Ils offrent également une excellente conductivité thermique pour un chauffage uniforme.

Comprendre les compromis

La sélection d'un four implique de mettre en balance des facteurs concurrents. Un matériau idéal pour un objectif peut être un mauvais choix pour un autre.

Température contre réactivité

La capacité d'un matériau à résister à des températures élevées ne garantit pas qu'il fonctionnera pour votre processus. Certains alliages métalliques, bien que solides à haute température, peuvent réagir avec vos matériaux ou gaz de processus, introduisant des impuretés. Un tube en céramique chimiquement inerte évite cela mais peut avoir des propriétés thermiques différentes.

Coût contre durée de vie

Les matériaux haute performance ont un prix élevé. Un tube en céramique avancée ou un alliage spécialisé sera plus cher à l'achat qu'un tube en quartz standard. Ce coût doit être mis en balance avec la possibilité d'une durée de service plus longue, en particulier dans des conditions chimiques ou thermiques difficiles.

Résistance au choc thermique

Les matériaux réagissent différemment aux changements rapides de température. Le quartz, par exemple, peut être sujet à la fissuration (choc thermique) s'il est chauffé ou refroidi trop rapidement. Les paramètres du processus doivent être conçus en fonction des limites physiques du matériau pour éviter les dommages et assurer une longue durée de vie.

Sélectionner le bon matériau pour votre processus

Votre objectif spécifique dicte le choix correct du matériau. Pour prendre une décision éclairée, priorisez ce qui compte le plus pour votre application.

- Si votre objectif principal est le traitement de haute pureté ou la surveillance visuelle : Un tube en quartz est le choix le plus logique, à condition que vos exigences de température se situent dans ses limites de fonctionnement.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles ou une inertie chimique : Un tube en céramique, tel qu'un tube en alumine, est nécessaire pour la chaleur extrême et les environnements réactifs.

- Si votre objectif principal est la résistance mécanique pour des matériaux lourds ou abrasifs : Un tube en alliage métallique à haute température offre la durabilité et la conductivité thermique nécessaires pour un débit à l'échelle industrielle.

En comprenant comment chaque matériau sert la fonction du four, vous pouvez sélectionner un système parfaitement adapté à vos exigences techniques.

Tableau récapitulatif :

| Type de matériau | Propriétés clés | Idéal pour |

|---|---|---|

| Quartz | Haute pureté, transparent, température plus basse | Processus critiques pour la pureté, surveillance visuelle |

| Céramique | Résistance à la température extrême, inertie chimique | Applications à haute chaleur, atmosphères réactives |

| Alliage à haute température | Résistance mécanique, résistance au choc thermique | Matériaux lourds/abrasifs, débit industriel |

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de quartz pour la pureté, de céramique pour la chaleur extrême ou d'alliages pour la durabilité, nous pouvons adapter une solution pour améliorer l'efficacité et les résultats de votre processus. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme