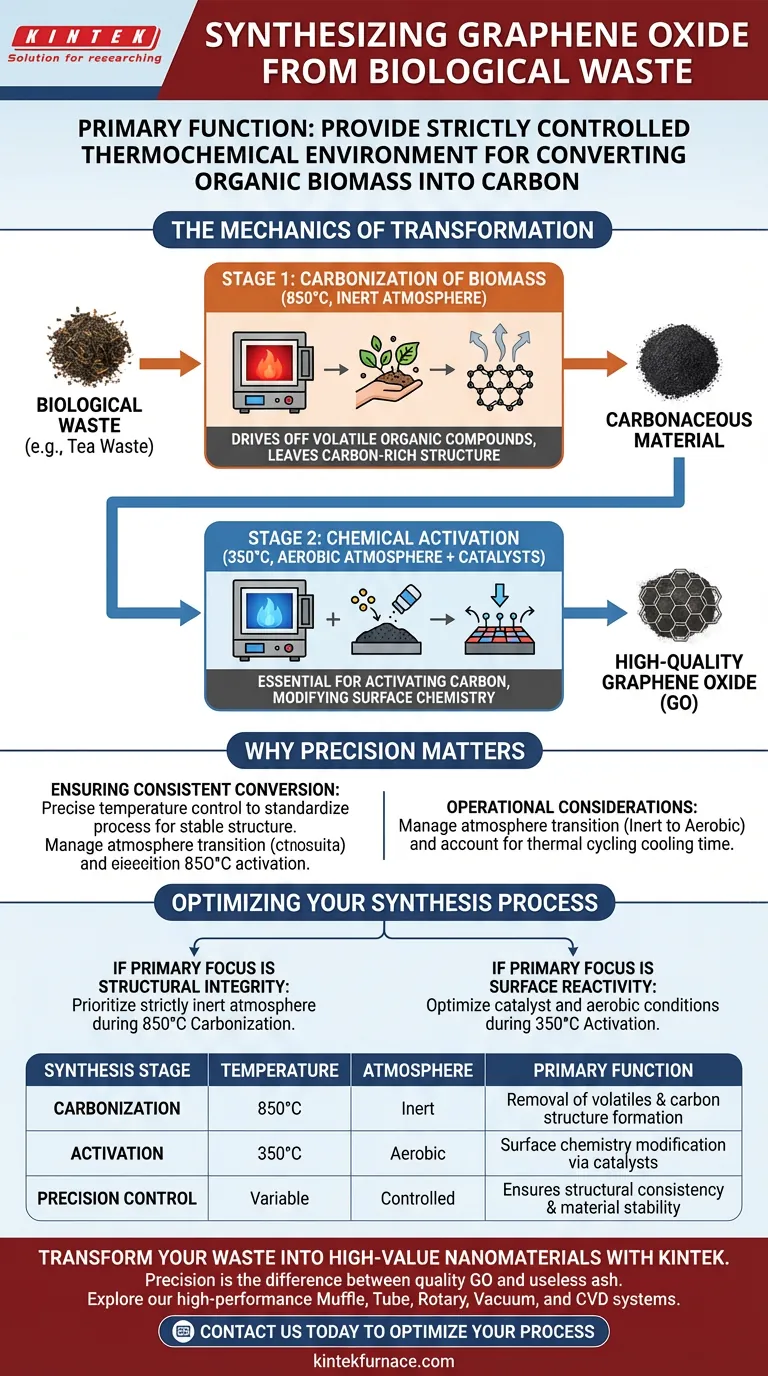

La fonction principale d'un four à moufle haute température dans ce contexte est de fournir un environnement thermochimique strictement contrôlé pour la conversion de la biomasse organique en carbone. Plus précisément, il facilite une transformation en deux étapes : la carbonisation de la matière biologique à 850°C sous atmosphère inerte, puis l'activation du produit résultant à 350°C pour créer des matériaux carbonés à haute activité.

En isolant la biomasse dans un environnement thermique précis, le four à moufle pilote la transition des déchets organiques complexes vers du carbone à haute activité, garantissant la stabilité structurelle et la cohérence nécessaires à un oxyde de graphène de haute qualité.

La mécanique de la transformation

Pour comprendre le rôle du four, il faut examiner les changements chimiques spécifiques qu'il permet. Le four à moufle ne fait pas simplement "brûler" les déchets ; il conçoit le matériau à travers des étapes de température spécifiques.

Carbonisation de la biomasse

La première étape critique consiste à chauffer la source biologique, telle que les déchets de thé, à 850°C.

Ce processus doit se dérouler dans une atmosphère inerte pour éviter que le matériau ne se transforme en cendres.

À cette température, le four élimine les composés organiques volatils, laissant une structure riche en carbone.

Activation chimique

Après la carbonisation, le four est utilisé pour un processus secondaire à une température nettement plus basse de 350°C.

Contrairement à la première étape, cette phase se déroule dans un environnement aérobie et implique l'utilisation de catalyseurs.

Cette phase est essentielle pour activer le carbone, modifiant sa chimie de surface pour produire éventuellement de l'oxyde de graphène.

Pourquoi la précision est importante

Le succès de la synthèse de l'oxyde de graphène à partir de déchets biologiques dépend fortement de la stabilité de l'équipement.

Assurer une conversion cohérente

Les déchets biologiques sont complexes et variables.

Le four à moufle offre un contrôle précis de la température, nécessaire pour standardiser le processus de conversion.

Sans cette stabilité, le matériau carboné résultant manquerait de la structure cohérente requise pour les applications d'oxyde de graphène de haute qualité.

Considérations opérationnelles et compromis

Bien que le four à moufle soit le moteur de cette synthèse, comprendre ses limites est essentiel pour des résultats reproductibles.

Gestion de l'atmosphère

Un piège courant est la mauvaise gestion de l'atmosphère du four entre les étapes.

La transition d'une atmosphère inerte (à 850°C) à un environnement aérobie (à 350°C) nécessite une manipulation prudente.

Ne pas maintenir l'atmosphère inerte pendant la phase haute température entraînera la combustion complète (oxydation) de votre échantillon, vous laissant avec des cendres inutiles plutôt que du carbone.

Considérations sur le cycle thermique

Les changements rapides de température entre les étapes de carbonisation à 850°C et d'activation à 350°C peuvent solliciter l'équipement et le matériau.

Les ingénieurs de processus doivent tenir compte du temps de refroidissement nécessaire pour passer en toute sécurité entre ces régimes thermiques distincts.

Optimiser votre processus de synthèse

Pour obtenir le meilleur oxyde de graphène possible à partir de déchets biologiques, adaptez votre approche à votre résultat spécifique.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le maintien d'une atmosphère strictement inerte pendant la phase de carbonisation à 850°C pour maximiser le rendement en carbone.

- Si votre objectif principal est la réactivité de surface : Portez une attention particulière à la phase d'activation à 350°C, en veillant à ce que le catalyseur et les conditions aérobies soient optimisés pour une activité chimique maximale.

Maîtriser le profil thermique de votre four à moufle est le facteur le plus important pour transformer des déchets de faible valeur en nanomatériaux de haute valeur.

Tableau récapitulatif :

| Étape de synthèse | Température | Atmosphère | Fonction principale |

|---|---|---|---|

| Carbonisation | 850°C | Inerte | Élimination des volatils et formation de la structure carbonée |

| Activation | 350°C | Aérobie | Modification de la chimie de surface via des catalyseurs |

| Contrôle de précision | Variable | Contrôlée | Assure la cohérence structurelle et la stabilité du matériau |

Transformez vos déchets en nanomatériaux de haute valeur avec KINTEK

La précision fait la différence entre un oxyde de graphène de haute qualité et des cendres inutiles. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour gérer les profils thermiques rigoureux de la conversion de la biomasse. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des besoins de recherche uniques, nos fours de laboratoire haute température offrent la stabilité et le contrôle de l'atmosphère requis pour une ingénierie des matériaux supérieure.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut améliorer l'efficacité et le rendement de votre laboratoire.

Guide Visuel

Références

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans la synthèse des microfleurs de NiMoO4 ?

- Comment un four à haute température de type boîte contribue-t-il à l'acier inoxydable 6Mo ? Optimisez dès maintenant le traitement de mise en solution

- Quels sont les avantages d'une haute précision et d'un contrôle dans un four muflé ? Obtenez un traitement thermique fiable pour votre laboratoire

- Pourquoi des fours boîtes de haute précision à haute température sont-ils nécessaires pour le traitement thermique segmenté des matériaux LTGP ?

- Quel rôle le four à moufle de laboratoire à haute température joue-t-il dans le traitement du verre usagé hautement contaminé ?

- Quel rôle joue un four à moufle haute température dans la synthèse du catalyseur g-C3N4 ? Precision Pyrolysis Solutions

- Comment un four à moufle de laboratoire à haute température garantit-il les performances du matériau des céramiques à base de NN-10ST ?

- Quelles sont les fonctions spécifiques d'un four à moufle dans le traitement des céramiques PLxZSH ? Optimisation du déliantage et du frittage