La régulation thermique précise est la contribution déterminante d'un four à haute température de type boîte lors du traitement de mise en solution de l'acier inoxydable super-austénitique 6Mo. En maintenant un environnement stable entre 1100°C et 1250°C, cet équipement assure la dissolution complète des éléments d'alliage et l'élimination des phases secondaires nocives.

Le four de type boîte agit comme un outil d'homogénéisation essentiel, exploitant des paliers de température spécifiques pour dissoudre le chrome et le molybdène dans la matrice austénitique. Ce processus dicte directement la résistance finale à la corrosion par piqûres du matériau en optimisant la taille des grains et en supprimant les précipités délétères.

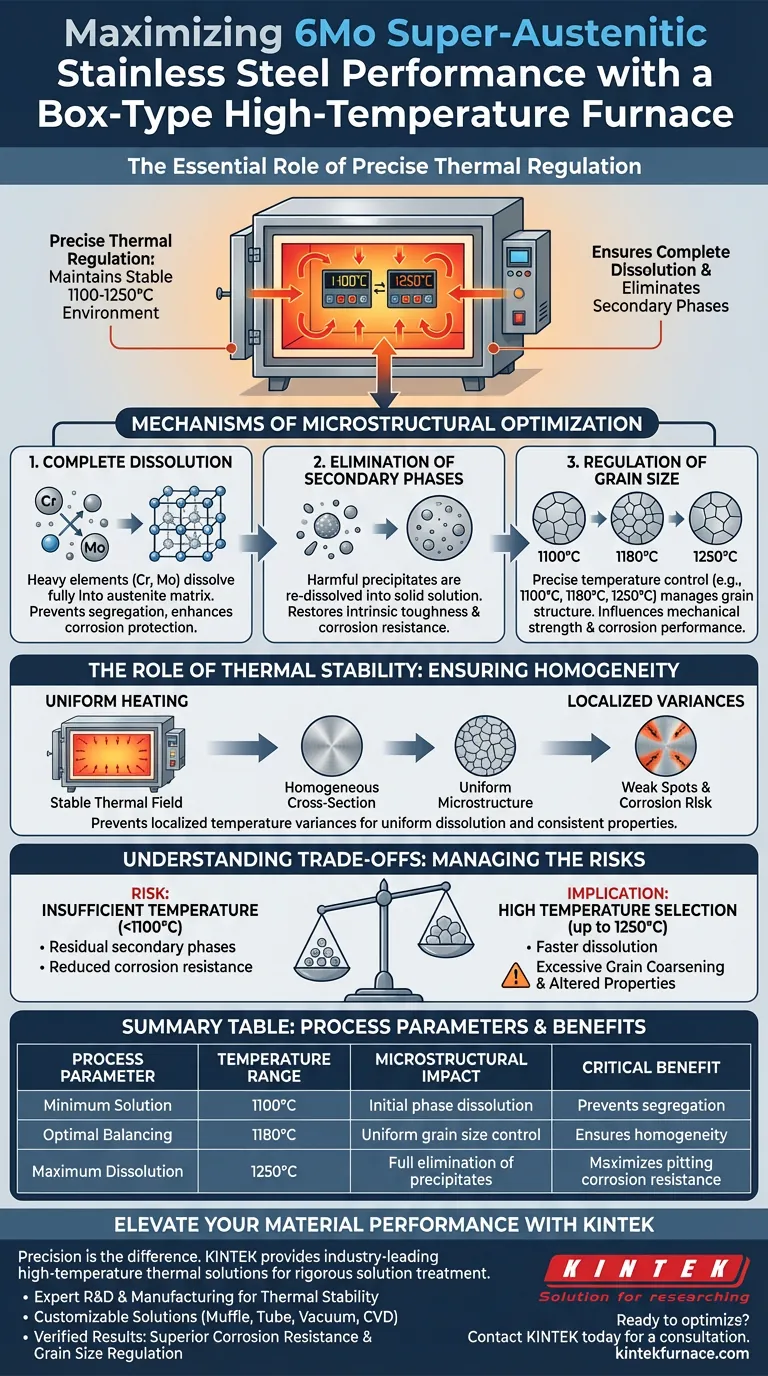

Mécanismes d'optimisation microstructurale

La fonction première du four n'est pas simplement de chauffer le métal, mais d'orchestrer une transformation de phase complexe qui définit les capacités de l'acier.

Dissolution complète des éléments d'alliage

L'acier inoxydable 6Mo repose fortement sur des concentrations élevées de chrome et de molybdène pour ses propriétés supérieures.

Le four de type boîte fournit l'énergie thermique nécessaire pour forcer ces éléments d'alliage lourds à se dissoudre complètement dans la matrice austénitique. Sans cet environnement stable à haute température, ces éléments resteraient séparés, ne fournissant pas la protection contre la corrosion prévue.

Élimination des phases secondaires

Pendant le traitement, des phases secondaires nocives précipitent souvent, ce qui peut compromettre l'intégrité du matériau.

Le four facilite un processus de traitement de mise en solution qui redissout ces phases précipitées dans la solution solide. Ce "nettoyage" de la microstructure est essentiel pour restaurer la ténacité intrinsèque et la résistance à la corrosion de l'alliage super-austénitique.

Régulation de la taille des grains

Le contrôle de la température dans le four permet une manipulation précise de la structure granulaire du matériau.

En ciblant des points de consigne spécifiques, tels que 1100°C, 1180°C ou 1250°C, les opérateurs peuvent réguler la taille finale des grains. Ce contrôle est vital, car la taille des grains influence directement la résistance mécanique et la performance de corrosion du produit final.

Le rôle de la stabilité thermique

Bien que la référence principale souligne les cibles de température, la configuration de "type boîte" est importante pour la stabilité qu'elle offre.

Assurer l'homogénéité

Similaire aux processus utilisés pour les alliages haute performance comme l'acier TWIP, un champ thermique stable est requis pour éliminer la ségrégation compositionnelle.

Le four de type boîte offre une chambre de chauffage uniforme qui empêche les variations de température localisées. Cela garantit que la dissolution des phases secondaires se produit uniformément dans toute la section transversale de l'acier, empêchant les points faibles où la corrosion pourrait s'initier.

Comprendre les compromis

Obtenir un traitement de mise en solution correct est un acte d'équilibrage. Le four de type boîte est l'outil utilisé pour gérer ces compromis critiques.

Le risque de température insuffisante

Si le four ne parvient pas à maintenir la température minimale requise (par exemple, descend en dessous de 1100°C), la dissolution sera incomplète.

Cela entraîne des phases secondaires résiduelles et des éléments d'alliage non dissous. La conséquence immédiate est une réduction significative de la résistance à la corrosion par piqûres, rendant les propriétés "super" de l'acier inefficaces.

Les implications du choix de la température

Bien que des températures plus élevées facilitent une dissolution plus rapide, elles affectent également la croissance des grains.

Fonctionner à la limite supérieure (1250°C) assure une dissolution maximale des phases tenaces, mais nécessite une surveillance attentive pour éviter une croissance excessive des grains, qui peut altérer les propriétés mécaniques.

Faire le bon choix pour votre objectif

L'efficacité de votre traitement de mise en solution dépend de la précision avec laquelle vous utilisez les capacités du four.

- Si votre objectif principal est de maximiser la résistance à la corrosion par piqûres : Assurez-vous que le four est réglé à une température suffisamment élevée (généralement vers 1250°C) pour garantir l'élimination totale de toutes les phases secondaires précipitées.

- Si votre objectif principal est l'homogénéité microstructurale : privilégiez la stabilité du four pour maintenir un point de consigne précis (par exemple, 1180°C) qui équilibre la dissolution complète avec un contrôle de la taille des grains.

En fin de compte, le four à haute température de type boîte est le gardien de la qualité, transformant le potentiel brut de l'alliage en performance industrielle vérifiée.

Tableau récapitulatif :

| Paramètre de processus | Plage de température | Impact microstructural | Bénéfice critique |

|---|---|---|---|

| Mise en solution minimale | 1100°C | Dissolution initiale des phases | Prévient la ségrégation des éléments d'alliage |

| Équilibrage optimal | 1180°C | Contrôle uniforme de la taille des grains | Assure l'homogénéité microstructurale |

| Dissolution maximale | 1250°C | Élimination complète des précipités | Maximise la résistance à la corrosion par piqûres |

Élevez les performances de vos matériaux avec KINTEK

La précision fait la différence entre un alliage standard et l'excellence super-austénitique. KINTEK fournit des solutions thermiques à haute température de pointe conçues pour les exigences rigoureuses du traitement de mise en solution.

Pourquoi s'associer à KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour la stabilité thermique requise afin d'éliminer les phases secondaires nocives.

- Solutions personnalisables : Des fours à moufle et à tube aux systèmes spécialisés sous vide et CVD, nous adaptons chaque unité à vos objectifs métallurgiques spécifiques.

- Résultats vérifiés : Obtenez une résistance supérieure à la corrosion par piqûres et une régulation précise de la taille des grains grâce à notre technologie avancée de contrôle de la température.

Prêt à optimiser le traitement de votre acier inoxydable 6Mo ? Contactez KINTEK dès aujourd'hui pour une consultation et laissez nos experts de laboratoire concevoir le four parfait pour vos besoins uniques.

Guide Visuel

Références

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les fours à moufle sont-ils considérés comme polyvalents et faciles à utiliser ? Idéal pour des besoins de traitement thermique diversifiés

- Quelles sont les étapes à suivre pour faire fonctionner un four à moufle ?Maîtriser un chauffage de laboratoire sûr et efficace

- Comment faire fonctionner un four à moufle étape par étape ? Un guide pour un traitement à haute température sûr et efficace

- Comment la calcination dans un four à moufle à 900°C pendant 13 heures forme-t-elle des structures de cathode de type P2 ?

- Quelles propriétés matérielles peuvent être obtenues à l'aide d'un four à moufle ? Débloquez une dureté, une résistance accrues et bien plus encore

- Quelles sont les utilisations des fours électriques de type boîte en génie chimique ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Quelles précautions électriques doivent être prises lors de l'installation d'un four à moufle ? Conseils de sécurité essentiels pour votre laboratoire

- Comment un four de calcination de qualité industrielle est-il utilisé dans le verre bioactif imprimé en 3D ? Maîtriser le déliantage et le frittage