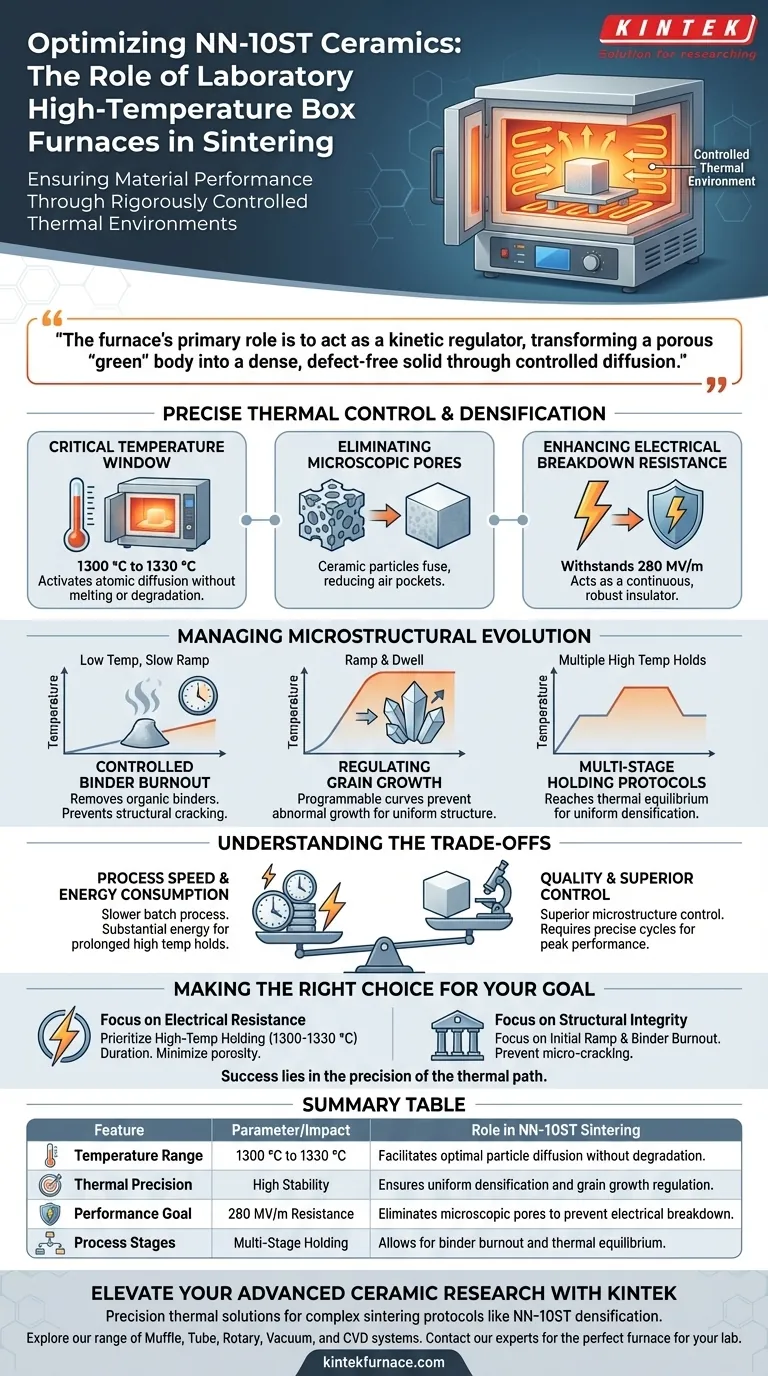

Un four à moufle de laboratoire à haute température garantit les performances du matériau en fournissant un environnement thermique rigoureusement contrôlé nécessaire à la densification des céramiques à base de NN-10ST. Plus précisément, il maintient une plage de température critique entre 1300 °C et 1330 °C pour faciliter la diffusion des particules. En exécutant des courbes de température précises qui incluent la combustion du liant et plusieurs étapes de maintien, le four élimine les pores microscopiques pour atteindre la haute densité requise pour résister à des champs électriques ultra-élevés de 280 MV/m.

Le rôle principal du four est d'agir comme un régulateur cinétique, transformant un corps "vert" poreux en un solide dense et sans défaut par diffusion contrôlée. Cette gestion précise de l'énergie thermique est la cause directe de la capacité de la céramique à résister à une rupture électrique extrême.

Contrôle Thermique Précis et Densification

La Fenêtre Thermique Critique

Pour les céramiques NN-10ST, l'obtention de performances optimales nécessite de fonctionner dans une fenêtre thermique étroite de 1300 °C à 1330 °C.

Le four à moufle maintient cette stabilité pour garantir que l'énergie thermique est suffisante pour activer la diffusion atomique sans induire de fusion ou de dégradation.

Élimination des Pores Microscopiques

Le principal mécanisme d'amélioration des performances est l'élimination de la porosité par densification.

Lorsque le four applique de la chaleur, les particules de céramique fusionnent, réduisant le volume des poches d'air qui, autrement, agiraient comme des points faibles.

Amélioration de la Résistance à la Rupture Électrique

Le résultat direct de cette densification est la capacité du matériau à résister à des champs électriques de rupture atteignant 280 MV/m.

En éliminant les vides, le four garantit que la céramique agit comme un isolant continu et robuste plutôt qu'une structure poreuse susceptible de défaillance électrique.

Gestion de l'Évolution Microstructurale

Combustion Contrôlée du Liant

Avant que la frittage complète ne se produise, le four exécute des phases spécifiques à basse température pour éliminer les liants organiques utilisés dans la mise en forme de la céramique.

Ces phases empêchent les fissures structurelles ou les défauts qui se produiraient si les gaz étaient libérés violemment sous un chauffage rapide.

Régulation de la Croissance des Grains

Le four utilise des courbes de chauffage programmables pour contrôler la vitesse de croissance des grains de céramique.

En gérant cette vitesse, l'équipement empêche une croissance anormale des grains, garantissant que la microstructure finale est uniforme et mécaniquement stable.

Protocoles de Maintien Multi-étapes

Plutôt qu'une simple montée et descente en température, le four emploie plusieurs étapes de maintien à des températures spécifiques.

Ces temps de séjour distincts permettent au matériau d'atteindre l'équilibre thermique, garantissant que la densification se produit uniformément dans tout le corps céramique.

Comprendre les Compromis

Vitesse du Processus vs. Qualité

Bien qu'un four à moufle offre un contrôle supérieur sur la microstructure, il s'agit intrinsèquement d'un processus plus lent, basé sur des lots, par rapport à des techniques comme le frittage par micro-ondes.

Les cycles précis et multi-étapes requis pour les céramiques NN-10ST peuvent prendre un temps considérable à exécuter correctement.

Consommation d'Énergie

Le maintien de hautes températures (plus de 1300 °C) pendant des étapes de maintien prolongées nécessite un apport d'énergie substantiel.

Les opérateurs doivent équilibrer le besoin d'une densification parfaite avec les coûts opérationnels des cycles de frittage prolongés.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de vos céramiques NN-10ST, alignez la programmation de votre four sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la Résistance Électrique Maximale : Privilégiez la durée de l'étape de maintien à haute température (1300-1330 °C) pour assurer une minimisation absolue de la porosité.

- Si votre objectif principal est l'Intégrité Structurelle : Concentrez-vous sur les vitesses de montée initiales et les phases de combustion du liant pour éviter les microfissures avant que la densification ne commence.

Le succès dans le frittage des céramiques NN-10ST réside non seulement dans l'atteinte de la température cible, mais dans la précision du chemin thermique que vous empruntez pour y parvenir.

Tableau Récapitulatif :

| Caractéristique | Paramètre/Impact | Rôle dans le Frittage du NN-10ST |

|---|---|---|

| Plage de Température | 1300 °C à 1330 °C | Facilite la diffusion optimale des particules sans dégradation. |

| Précision Thermique | Haute Stabilité | Assure une densification uniforme et une régulation de la croissance des grains. |

| Objectif de Performance | Résistance de 280 MV/m | Élimine les pores microscopiques pour prévenir la rupture électrique. |

| Étapes du Processus | Maintien Multi-étapes | Permet la combustion du liant et l'équilibre thermique. |

Élevez Votre Recherche sur les Céramiques Avancées avec KINTEK

La précision fait la différence entre la défaillance du matériau et l'obtention d'une résistance électrique record. KINTEK fournit les solutions thermiques leaders de l'industrie requises pour des protocoles de frittage complexes comme la densification du NN-10ST.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin de fours de laboratoire standard à haute température ou de systèmes entièrement personnalisables, adaptés à vos courbes de frittage uniques, KINTEK garantit que vos matériaux atteignent leurs performances optimales.

Prêt à obtenir des propriétés matérielles supérieures ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Xinzhen Wang, Ian M. Reaney. Lead‐Free High Permittivity Quasi‐Linear Dielectrics for Giant Energy Storage Multilayer Ceramic Capacitors with Broad Temperature Stability. DOI: 10.1002/aenm.202400821

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le but de l'orifice arrière de la chambre d'un four à moufle ? Débloquez un contrôle de précision pour votre laboratoire

- Comment un four à moufle est-il utilisé pour déterminer la teneur en cendres dans les échantillons de biomasse ? Guide d'analyse précis

- Rôle du four tunnel industriel dans la préparation du catalyseur MgO : ingénierie thermique de précision pour le reformage à sec

- Pourquoi utiliser un four à moufle pour les tests de béton AAS ? Obtenez une analyse thermique précise pour les performances à haute température

- Comment fonctionne le processus de chauffage dans un four à moufle ? Découvrez un chauffage propre et uniforme pour votre laboratoire

- Quelles sont les caractéristiques d'efficacité énergétique des fours à moufle numériques modernes ?Améliorer les performances du laboratoire et réduire les coûts

- Quel rôle joue un four à moufle dans le clinker de ciment à haute teneur en bélite ? Optimiser le frittage grâce à un contrôle de précision

- Comment un four à moufle de laboratoire contribue-t-il au traitement thermique des tôles d'alliage Ti-Zr-Nb ?