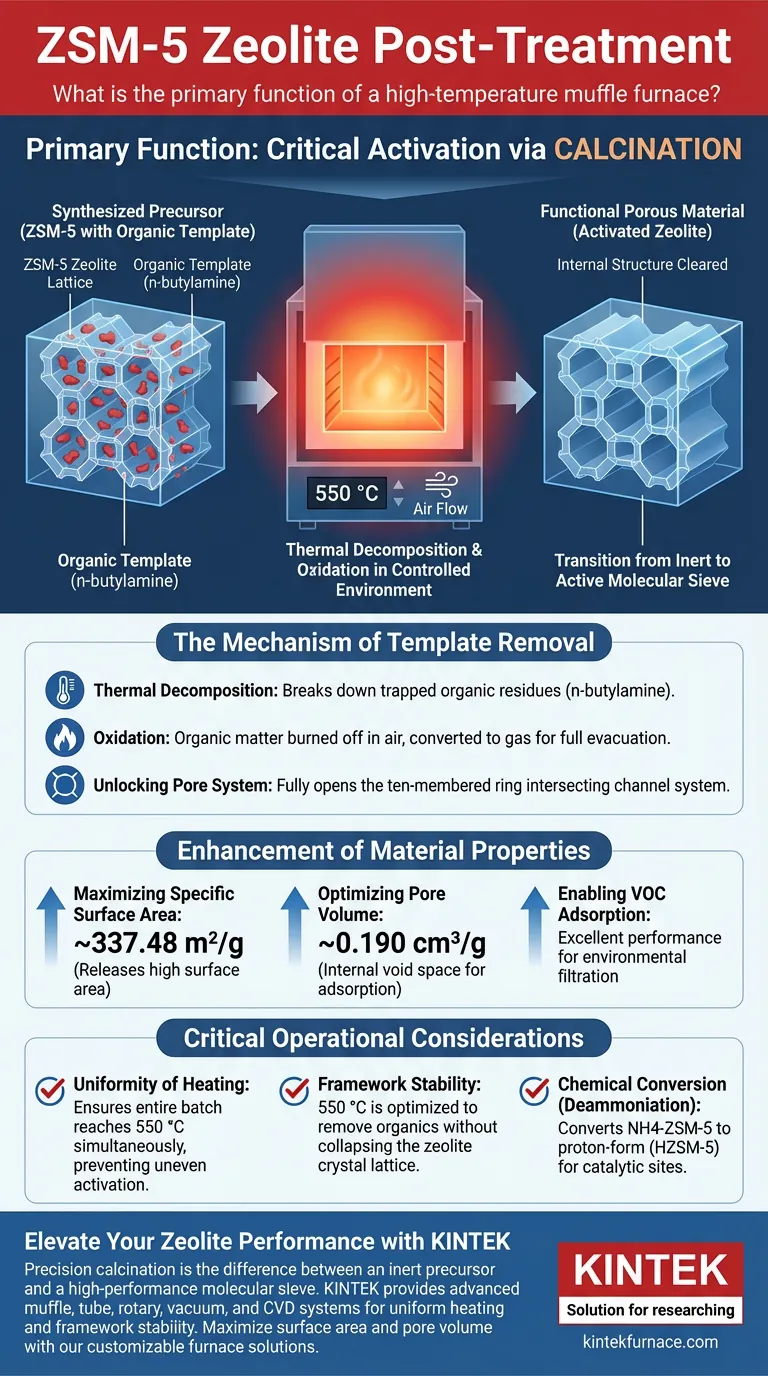

La fonction principale implique une étape d'activation critique connue sous le nom de calcination. Dans le post-traitement de la zéolithe ZSM-5, un four à moufle haute température fonctionnant à 550 °C est utilisé pour décomposer et oxyder complètement l'agent de gabarit organique (n-butylamine). Ce processus thermique est l'étape définitive qui nettoie la structure interne de la zéolithe, la transformant d'un précurseur synthétisé en un matériau poreux fonctionnel.

Le four à moufle facilite la transition d'un solide inerte à un tamis moléculaire actif en éliminant les agents bloquant les pores. Ce processus débloque le système de canaux à dix chaînons de la zéolithe, débloquant ainsi la surface spécifique élevée et le volume des pores nécessaires aux applications haute performance telles que l'adsorption des COV.

Le Mécanisme d'Élimination du Gabarit

Décomposition Thermique

Le processus de synthèse de la ZSM-5 laisse généralement des résidus organiques, en particulier de la n-butylamine, piégés dans le réseau cristallin. Le four à moufle fournit l'énergie thermique soutenue nécessaire pour décomposer ces molécules organiques.

Oxydation dans un Environnement Contrôlé

Au-delà du simple chauffage, le four agit comme une chambre d'oxydation. À 550 °C, le gabarit organique est brûlé en présence d'air. Cela garantit que la matière organique est convertie en gaz et complètement évacuée du matériau.

Déblocage du Système de Pores

L'élimination du gabarit n'est pas seulement une étape de nettoyage ; c'est un dévoilement structurel. Ce processus ouvre complètement le système de canaux intersectés à dix chaînons de la zéolithe ZSM-5. Sans cette étape, les pores restent occupés et physiquement inaccessibles aux autres molécules.

Amélioration des Propriétés du Matériau

Maximisation de la Surface Spécifique

Une fois les pores nettoyés, le matériau présente une augmentation spectaculaire de la surface disponible. Le processus de calcination libère une surface spécifique élevée, atteignant jusqu'à 337,48 m²/g.

Optimisation du Volume des Pores

L'élimination efficace du gabarit est directement corrélée à l'espace vide interne disponible pour l'adsorption. Le post-traitement entraîne un volume de pores significatif d'environ 0,190 cm³/g, ce qui est essentiel pour la capacité du matériau à retenir les molécules cibles.

Permettre l'Adsorption des COV

La combinaison d'une surface élevée et d'un volume de pores accessible dicte directement les performances de la zéolithe. Cette activation confère à la ZSM-5 d'excellentes performances d'adsorption des composés organiques volatils (COV), la rendant adaptée aux applications de filtration environnementale.

Considérations Opérationnelles Critiques

Uniformité du Chauffage

Un avantage clé de l'utilisation d'un four à moufle par rapport à d'autres méthodes de chauffage est la capacité de fournir un champ thermique uniforme. La doublure réfractaire protège l'échantillon du contact direct avec les éléments chauffants, garantissant que l'ensemble du lot atteint 550 °C simultanément. Cela évite une activation inégale ou des dommages structurels localisés.

Stabilité du Réseau

Bien que l'objectif soit d'éliminer les matières organiques, le processus doit préserver la structure cristalline de la zéolithe. La température de fonctionnement de 550 °C est soigneusement sélectionnée pour être suffisamment élevée pour oxyder la n-butylamine mais suffisamment basse pour maintenir la stabilité du réseau de la zéolithe, garantissant que le réseau cristallin ne s'effondre pas.

Conversion Chimique (Déammoniation)

Dans les cas où le précurseur est sous forme d'ammonium (NH4-ZSM-5), ce traitement à haute température remplit une double fonction. En plus d'éliminer les matières organiques, il convertit le matériau sous forme protonique (HZSM-5) par déammoniation. Cette étape crée les sites acides de Brønsted requis pour les applications catalytiques, telles que le craquage du gasoil.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre post-traitement de ZSM-5, adaptez votre approche en fonction de l'application finale :

- Si votre objectif principal est l'Adsorption (COV) : Privilégiez une oxydation complète du gabarit de n-butylamine pour maximiser la surface spécifique (visant environ 337 m²/g) et l'accessibilité des pores.

- Si votre objectif principal est la Catalyse : Assurez-vous que le profil de température est suffisant pour faciliter la déammoniation, convertissant la zéolithe en sa forme protonique active (HZSM-5) tout en stabilisant le réseau.

En fin de compte, le four à moufle haute température est l'outil qui opérationnalise la zéolithe, convertissant les propriétés structurelles potentielles en capacités de performance réelles.

Tableau Récapitulatif :

| Étape du Processus | Mécanisme | Résultat Clé |

|---|---|---|

| Calcination | Traitement thermique à 550°C | Décompose le gabarit organique (n-butylamine) |

| Oxydation | Chauffage contrôlé à l'air | Convertit la matière organique en gaz pour une élimination complète |

| Activation | Déblocage des anneaux à 10 chaînons | Atteint une surface élevée (~337,48 m²/g) |

| Déammoniation | Conversion en forme H | Crée des sites acides de Brønsted pour une utilisation catalytique |

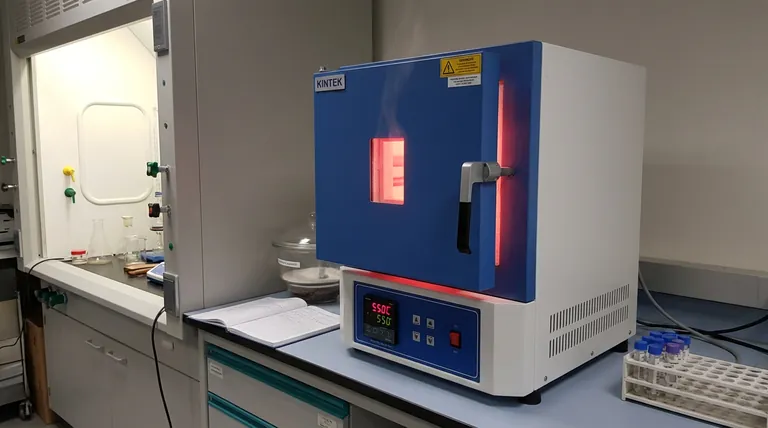

Élevez les Performances de Votre Zéolithe avec KINTEK

La calcination de précision fait la différence entre un précurseur inerte et un tamis moléculaire haute performance. KINTEK fournit les fours à moufle haute température avancés nécessaires pour obtenir un chauffage uniforme et une activation stable du réseau pour vos applications de zéolithe ZSM-5.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en laboratoire ou industriels. Que vous optimisiez l'adsorption des COV ou que vous perfectionniez le craquage catalytique, nos fours offrent la précision thermique dont votre recherche a besoin.

Prêt à maximiser la surface et le volume des pores de votre matériau ?

Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Références

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue l'atmosphère de l'air dans un four à moufle à haute température ? Maîtriser la stabilité du frittage de la céramique

- Comment un four à moufle avec système de pesage bénéficie-t-il à la recherche sur le biochar ? Obtenez des informations en temps réel sur la pyrolyse

- Quelle est la précision du contrôle de la température dans les fours à résistance à haute température de type boîte ? Atteignez une précision supérieure de traitement thermique

- Quelle est la fonction d'un four à moufle dans la stabilisation des nanoparticules ? Optimiser l'efficacité des ingrédients actifs

- Comment un four à moufle est-il appliqué dans le processus de revêtement actif au soufre ? Atteindre une précision de 155 °C pour les composites de catalyseurs

- Quel est le rôle d'un four à moufle haute température dans le post-traitement des électrodes imprégnées de PNCO ? Maîtrise du frittage

- Comment un four à moufle de laboratoire à haute température et une trempe à l'eau fonctionnent-ils ensemble ? Optimisation de l'acier à haute teneur en manganèse

- Pourquoi un four à résistance de type boîte à haute température avec protection au gaz argon est-il nécessaire pour l'homogénéisation du CoCrFeMnNi ?