Un four à moufle fonctionne comme un outil critique de traitement thermique utilisé pour stabiliser les ingrédients actifs des nanoparticules par calcination à haute température. En soumettant les nanoparticules séchées à une chaleur contrôlée — spécifiquement autour de 300°C pour de nombreuses applications antimicrobiennes — le four élimine les impuretés volatiles et réarrange fondamentalement la structure atomique du matériau pour assurer une stabilité et une efficacité à long terme.

Le four à moufle fait plus que simplement sécher les matériaux ; il conçoit leur structure atomique. Par calcination, il élimine les résidus organiques et répare les défauts cristallins, transformant les précurseurs bruts en phases stables et hautement actives comme la structure hexagonale de wurtzite requise pour la performance.

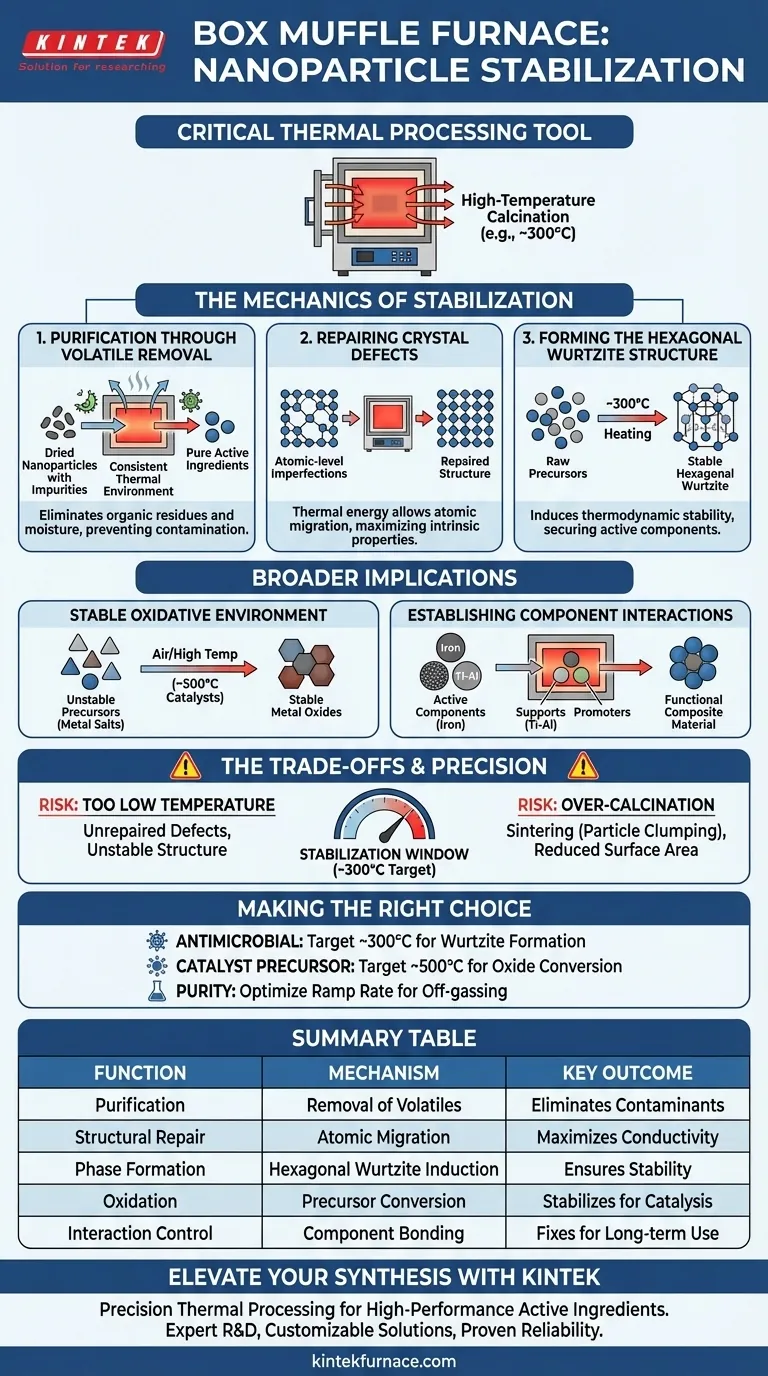

La Mécanique de la Stabilisation

Purification par Élimination des Volatils

La fonction initiale du four à moufle est la purification de l'échantillon de nanoparticules.

Pendant la phase de séchage de la synthèse, les nanoparticules retiennent souvent des composés organiques volatils et de l'humidité. Le four fournit un environnement thermique constant qui élimine ces composés organiques résiduels du matériau.

En éliminant ces impuretés, le four garantit que le produit final est constitué uniquement des ingrédients actifs, empêchant les contaminants d'interférer avec les performances chimiques.

Réparation des Défauts Cristallins

Au-delà de la purification, le four joue un rôle essentiel dans la correction de la structure interne des nanoparticules.

Les nanoparticules brutes contiennent souvent des imperfections au niveau atomique ou des "défauts" dans leur réseau cristallin. L'énergie thermique fournie par le four à moufle permet aux atomes de migrer et de se fixer dans des positions plus favorables énergétiquement, réparant ainsi efficacement ces défauts.

Cette réparation structurelle est essentielle pour maximiser les propriétés intrinsèques du matériau, telles que la conductivité ou la réactivité.

Formation de la Structure Hexagonale de Wurtzite

La fonction de stabilisation la plus critique est l'induction d'une transformation de phase spécifique.

Pour certaines nanoparticules antimicrobiennes, le chauffage à 300°C facilite la formation d'une structure hexagonale de wurtzite stable. Cet arrangement cristallin spécifique est thermodynamiquement stable et est directement responsable de la "sécurisation" des composants actifs.

Sans cette transformation de phase, les nanoparticules manqueraient de l'intégrité structurelle nécessaire pour maintenir leurs propriétés actives au fil du temps.

Implications plus larges pour les Ingrédients Actifs

Création d'un Environnement Oxydatif Stable

Bien que les températures spécifiques varient selon le matériau, le four à moufle fournit généralement un environnement oxydatif stable à haute température (souvent à l'air).

Cet environnement est crucial pour convertir les précurseurs instables, tels que les sels métalliques, en phases d'oxydes métalliques stables. Par exemple, dans la préparation de catalyseurs, des températures autour de 500°C permettent la déshydratation et la décomposition complètes des précurseurs.

Établissement des Interactions entre Composants

Le four assure le développement d'interactions idéales entre les différents éléments d'un matériau composite.

Un contrôle précis de la température permet aux composants actifs (comme le fer) de se lier efficacement aux supports (comme le titane-aluminium) et aux promoteurs. Ce traitement thermique établit la base structurelle nécessaire, garantissant que les ingrédients actifs restent fixes et fonctionnels pendant l'utilisation.

Comprendre les Compromis

La Nécessité de la Précision

Le principal défi dans l'utilisation d'un four à moufle est l'exigence d'un contrôle de température de haute précision.

Si la température est trop basse, les défauts cristallins ne seront pas réparés et la structure hexagonale de wurtzite pourrait ne pas se former complètement. Il en résulte un produit instable et inefficace.

Risques de Sur-Calcination

Inversement, une chaleur excessive peut entraîner un frittage, où les nanoparticules fusionnent en amas plus importants.

Cela réduit la surface et diminue l'efficacité des ingrédients actifs. La fenêtre de "stabilisation" est spécifique ; pour les particules antimicrobiennes mentionnées, 300°C est la cible pour équilibrer la réparation des défauts avec l'intégrité des particules.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre synthèse de nanoparticules, alignez votre traitement thermique sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est l'efficacité antimicrobienne : Visez une température de calcination de 300°C pour assurer la formation de la structure hexagonale de wurtzite et la réparation des défauts cristallins.

- Si votre objectif principal est la conversion de précurseurs de catalyseurs : Des températures plus élevées (environ 500°C) peuvent être nécessaires pour déshydrater complètement les sels métalliques et les convertir en oxydes métalliques stables.

- Si votre objectif principal est la pureté : Assurez-vous que la vitesse de montée en température du four laisse suffisamment de temps aux composés organiques volatils pour s'évacuer complètement avant que la structure du réseau ne se verrouille.

Le four à moufle n'est pas simplement un appareil de chauffage, mais un instrument de précision qui dicte l'identité structurelle finale et les performances de vos ingrédients actifs.

Tableau Récapitulatif :

| Fonction | Mécanisme | Résultat Clé |

|---|---|---|

| Purification | Élimination des composés organiques volatils et de l'humidité | Élimine les contaminants et les interférences |

| Réparation Structurelle | Migration atomique pour corriger les défauts du réseau | Maximise la conductivité et la réactivité |

| Formation de Phase | Induction de la structure hexagonale de wurtzite | Assure la stabilité thermodynamique et l'intégrité |

| Oxydation | Conversion des sels métalliques en oxydes métalliques | Stabilise les précurseurs pour une utilisation catalytique |

| Contrôle des Interactions | Liaison des composants actifs aux supports | Fixe les ingrédients pour une fonctionnalité à long terme |

Élevez Votre Synthèse de Nanoparticules avec KINTEK

Le traitement thermique de précision fait la différence entre les précurseurs instables et les ingrédients actifs haute performance. KINTEK fournit des systèmes de fours à moufle, tubulaires et sous vide de pointe, conçus pour offrir le contrôle de température exact requis pour la réparation des défauts cristallins et la transformation de phase.

Pourquoi choisir KINTEK ?

- R&D et Fabrication Expertes : Nos systèmes sont conçus pour un chauffage uniforme et une stabilité de haute précision.

- Solutions Personnalisables : Que vous ayez besoin de 300°C pour la stabilisation antimicrobienne ou de 500°C+ pour la conversion de catalyseurs, nous adaptons nos fours haute température à vos besoins spécifiques de laboratoire.

- Fiabilité Éprouvée : Approuvés par les chercheurs du monde entier pour l'ingénierie de matériaux sensibles.

Ne laissez pas la sur-calcination ou les défauts structurels compromettre votre recherche. Contactez KINTEK dès aujourd'hui pour trouver votre solution thermique parfaite !

Guide Visuel

Références

- Miss Mahjabina, Zainul Abideen. Production and characterization of chitosan nanoparticles extracted from Pinus roxburghii needles enhances disease protection against citrus canker. DOI: 10.21203/rs.3.rs-7226794/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte avant d'acheter un four à moufle ? Assurez la sécurité et l'efficacité de votre laboratoire

- Pourquoi un four à moufle de laboratoire est-il essentiel pour l'activation des catalyseurs ? Optimisez les performances de votre catalyseur

- Quel est le but de l'utilisation d'un four à résistance à boîte à haute température pour Fe-g-C3N4 ? Maîtriser la polycondensation thermique

- Quelle est la fonction d'une étuve de laboratoire dans la préparation de nanofeuilles de BiVO4 ? Optimisez les performances de vos matériaux

- Quels types de matériaux sont couramment traités dans les fours à moufle ? Débloquez une précision haute température pour les métaux, les céramiques et plus encore.

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez le processus de chauffe de votre laboratoire.

- Que faut-il évaluer concernant les éléments chauffants d'un four à moufle ? Assurer une performance et une longévité optimales

- Pourquoi utilise-t-on un four à moufle à haute température pour le frittage secondaire ? Amélioration de la densité de la cible composite SAO-CeO2